10. 薄膜制造的要点

10.1 薄膜生长过程与结构

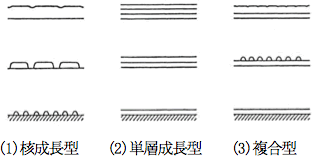

当物质在真空中气化并在基片上形成薄膜时,需要经过哪些过程才能形成薄膜?首先已知有三种类型的初始过程。如图10.1所示。

- 岛状生长型(Volmer-Weber型):核在基片表面生成,生长并聚结成薄膜。绝大多数薄膜都是通过这一过程形成的

- 层状生长型(Frank-von der Merwe型):形成薄膜的原子均匀地覆盖在基片面,并逐次形成单原子层,如PbSe/PbS、Au/Pd和Fe/Cu等

- 层岛复合生长型(Stranski-Krastanov型)最初形成1~2层的单原子层后,发生核生长。当在干净的金属面上蒸镀金属等时,容易出现这种情况,Cd/W和Cd/Ge等就属于这种类型

图10.1 薄膜生长的三种类型 1)

据推测,薄膜生长的类型由薄膜物质的内聚力、薄膜和基片间吸附力的大小关系、基片温度等因素所决定。

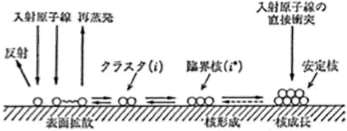

图10.2 基片面上的核形成与核生长 1)

图10.2为岛状生长型的薄膜形成过程。

- 薄膜物质与基片碰撞时,部分被反射,剩余的吸附在基片上

- 吸附原子在基片表面上扩散,在原子间的二维碰撞中形成团簇(Cluster),或在表面停留一定时间后重新蒸发。

- 团簇反复与表面扩散原子碰撞或释放单原子,当原子数量超过某一临界值时,就会形成稳定核。

- 稳定核通过捕获表面扩散原子以及与入射原子直接碰撞而生长。

- 稳定核继续生长并与相邻的稳定核聚结(Coalescence),最终形成连续膜

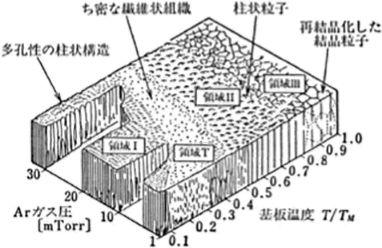

当薄膜达到一定厚度时,其结构因成膜方法和条件而有各种变化。著名的Thornton溅射模型是其中一例,如图10.3所示。

图10.3 Thornton的模型 2)

10.2 膜厚的定义与测量方法

在评估薄膜时,确定其厚度非常重要,但其有测量方法,理解本质并进行测量很重要。详情请参考参考文献3)中的详细内容。这里对膜厚的定义进行说明。3)

- 形状膜厚(几何学膜厚)

指的是薄膜表面的平均面与基片表面的平均面之间的距离。

主要测量方法是用触针式表面粗糙度仪测量高低差以及用电子显微镜通过形状观察进行测量。 - 质量膜厚

对薄膜的质量进行重新排列,使其密度与块体(Bulk:块状)相同,并均匀地置于基片面上,此时薄膜表面的平均面与基片表面的平均面之间的距离就是质量膜厚。

通过荧光X射线等测量原子数量也是质量膜厚的测量方法。 - 物性膜厚

测量薄膜的物理性质,并在基片面上形成同样的块体时,显示相同数值的块体物质表面的平均面与基片表面的平均面的距离,就是物性膜厚。

要测量的性质包括电阻、电容等电气特性以及反射率和透射率等光学特性等。

举个例子,在光学薄膜中,假设薄膜都具有相同折射率,通过分光特性获得的光学膜厚(折射率与形状膜厚的乘积)的值除以折射率得到的值,叫做物性膜厚。

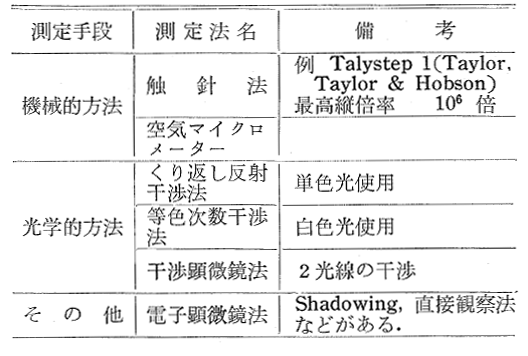

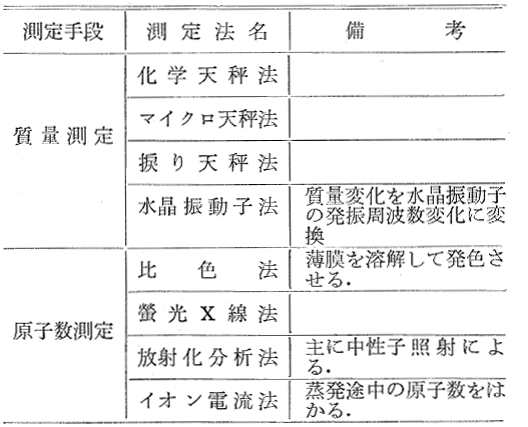

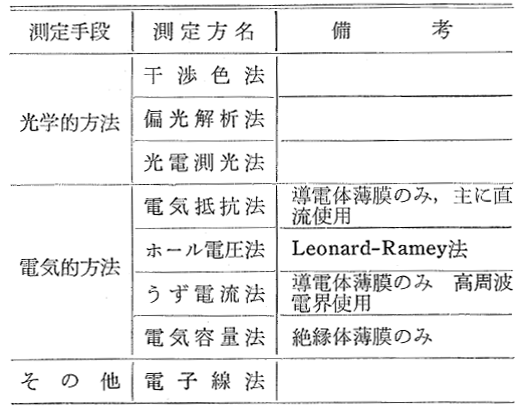

表1、表2和表3列出了引用自参考文献3)的各种膜厚及其测量方法。

表1 形状膜厚测量法

表2 质量膜厚测量法

表3 物性膜厚测量法

10.3 薄膜制备中的各种问题

在制备薄膜时,即使在实验中知道了符合要求的特性,考虑到再现性和生产性问题,就需要探讨以下所示的各种问题。

- 膜厚控制技术

- 膜厚的决定方法

准备制备的薄膜所需的特性,针对不同膜厚应该采用何种方法来测量?

一般来说,光学薄膜使用光学式膜厚计,其他薄膜使用石英晶体膜厚仪。 - 成膜速度控制

该使用什么样的监控器,又该如何进行控制?

通常是采用根据石英晶体膜厚仪的反馈来控制蒸发源、溅射源、等离子源等功率的方法。 - 膜厚分布

需要何种程度的膜厚分布(以及各种特性的分布)?

为了实现这些,应该选择什么样的设备构成,该采用何种方法校正膜厚分布?

蒸发系成膜方法中,可以用膜厚补正板来校正,但在溅射和CVD中,则取决于设备的构成。

- 膜厚的决定方法

- 附着力

薄膜在使用的情况下,与基片间是否有足够的附着力是一个重要问题。为了获得所需的附着力,需要考虑的因素包括以下这些。- 膜类型与基片的组合

- 基片清洗(工序、清洗剂、干燥方法等)

- 基片预处理(离子照射等)

- 成膜条件

- 附着力随时间的变化

- 内应力

发生在薄膜中的内应力有以下几种。- 热应力

由薄膜与基片之间的热膨胀系数差造成。(双金属效应) - 真应力

- 表面效果

・表面张力・・・在薄膜形成初期占主导地位。

・表面层・・・由于氧化层生成等所致。

・晶界・・・在岛状晶体的键合生长过程中产生。 - 体积效应

・相变・・・无定形→结晶、液相

→固相等伴随相变的体积变化所致。

- 表面效果

- 热应力

- 膜强度与膜密度

薄膜的密度和强度都比块体要低。除特殊应用外,薄膜制备技术的目标是使薄膜尽可能地接近块体。为此已经开发了各种新技术。

除此以外,也会出现膜强度暂时降低、产生不良品的情况。在绝大多数情况下,都是成膜设备出现了问题,应该进行检查。

最常见的例子是成膜室内部的脏污。在成膜室内壁,膜材料附着在基片以外的部分。次数一多,就会形成厚膜。特别是成膜室为大气/真空反复的批量式设备,与附着在基片上的薄膜相比,附着在非基片部分的薄膜密度很低,是具有很多空隙的多孔薄膜。

这种多孔薄膜表面积大,因此当向大气开放时,其会从大气中吸收大量的水。这些水在下一次成膜时会在真空中释放。

使膜密度和膜强度接近块体的重要因素在于成膜时膜物质与杂质气体的比例。膜物质的比例越高,就可以得到越接近于块体的薄膜。

如果在成膜室内部很脏的状态下进行成膜,被污物吸附的水就会释放出来,并大量存在于基片近旁。也就是说杂质气体的比例增加,形成低密度、低强度的薄膜。为了防止这种情况,定期且有计划地清洁真空室非常重要。一般来说,为便于清洁,成膜设备会安装不锈钢制的防污隔板。将隔板更换为备用品,脏的隔板用喷砂设备等进行清洁和清洗,用于下一次更换。

此外,如果发生真空泄漏,也会出现膜密度和膜强度的下降。成膜设备的大多数突发问题都可以通过进行日常维护保养来避免。 - 针孔、颗粒

特别是在半导体等行业,最近随着图案的细微化,在过去并不是问题的微小针孔和颗粒变成了问题。为了减少这些,重要的是在任何时候首先要保持基片清洁。

除了要做好洁净室管理、在清洁和预处理过程下功夫外,还需要注意成膜设备内壁的脏污问题。另外,颗粒往往是由薄膜物质气化时大尺寸块状物飞散所引起的,这将在下一节中说明。 - 设备的问题点

- 真空排气系统

根据薄膜所需的特性和基片的类型,需要合适的真空排气系统。

例如,如果是树脂基片,抽成真空时会释放出大量的水(H2O),所以使用对水排气速度快的低温泵或迈斯纳阀更有效果。

油旋转泵和扩散泵有很多优点,比如故障少、成本低等等,但会有极少的油回流到真空室,如果是具有精密图案的元件,可能会出现针孔等。在这种情况下,最好使用无油的排气泵,粗排泵使用干泵,高真空泵使用低温泵或涡轮分子泵。

另外还有很多错误使用油旋转泵导致大量油回流的案例。例子中导致粗抽时间过长。如果油旋转泵在低于数Pa的压力下长时间排气,会有相当多的油回流到真空室。应对措施是尽量减少粗抽时间,改用高真空泵排气,或在粗抽管道中安装捕油器。

附着在基片上的灰尘如果掉落了,会造成针孔,如果留在薄膜中,作为巨大粒子在精细图案的情况下会导致问题。绝大多数情况下这些灰尘都是附着在真空室内壁或夹具上的薄膜物质在排气开始时或破坏真空时剥离飞溅,然后附着在基片上形成的。为了防止这种情况,在开始排气时和泄漏时多花时间进行慢排气或慢泄漏会有效果。 - 真空室及内部机构

在成膜设备中,来自真空室及夹具、移动机构等内部机构的灰尘和气体释放会对薄膜的各种特性产生很大的影响。

由于基片架离基片最近,所以尽量减少来自这里的灰尘和气体释放是制备优质薄膜的关键点。具体来说,可以对多余薄膜物质附着部分的防污隔板进行喷砂等,让附着物难以剥离,从而减少灰尘产生。另外,如果是用容易加工的材料锌作为基片夹具进行加热成膜,不仅是薄膜,连排气系统也会受到污染,所以需要注意。

移动机构最好不要在轴承等部分使用油,但如果必须使用油,请使用蒸汽压低的油,并控制在最低限度内,这点很重要。 - 蒸发源、溅射源

如前所述,由于图案的精细化,薄膜中较大尺寸的颗粒越来越多地成为问题。

灰尘会导致蒸发材料在蒸发源中飞溅,造成大颗粒附着在基片上。为了防止这种情况,可以采取:

1. 提高蒸发材料的纯度,减少吸留气体

2. 在蒸发材料的形状方面下功夫

3. 充分预热蒸发材料,进行脱气

等方法。

溅射源中,也需要针对靶材采取与蒸发材料同样的对策。作为一项重要对策,必须抑制靶表面带电粒子充电导致的异常放电中的粒子产生。

- 真空排气系统

10.4 参考文献

- 日本学术振兴会薄膜第131委员会编,薄膜手册,P.64,Ohmsha(1983)

- J.A.Thornton,J.Vac.Sci.Technol.,11,666(1974)

- 金原粲,蒸镀薄膜的膜厚测量法(1),真空,第11卷,第10号(1968)