3. 真空的基础

以下记述的是利用真空形成薄膜的重要事项。

3.1 什么是真空?

真空指的是怎样的状态?

日本工业标准JIS将其定义为”特定空间内的气体压力比大气压低的状态”。即通过某种方式去除某个容器中的空气而形成的空气稀薄的状态。在地球上可以形成的真空仍然残留有大量的气体。例如,即使在极高真空10-12Pa条件下,1L中仍残留有大约105个气体分子。然而,考虑到在大气压下1L中有大约1022个气体分子,该值是一个非常小的数值。

3.2 平均自由行程

气体是许多分子的集合,各个分子在无规则地不断飞散。

0℃状态下1个大气压的任何气体1mol均由6.02×1023个(阿伏伽德罗数:Avogadro’s Number)分子组成,所占体积为22.4L。每个分子的平均速度因种类而异,但在室温条件下以500〜1500m/s左右的平均速度飞散。当飞散的分子之间相互碰撞时,每个分子就会改变方向和速度,再与下一个分子碰撞,如此反复。这里碰撞与碰撞之间的飞行距离平均值被称为平均自由行程(mean free path),在利用真空的工艺中是一个重要数值。

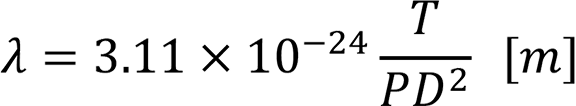

平均自由行程λ[m]、压力P[Pa]、温度T[K]以及分子直径D[m]之间存在如下关系。

即:

- 平均自由行程与压力成反比

- 平均自由行程与温度成正比

- 平均自由行程与分子直径的平方成反比。

其与压力的关系很重要,在25℃空气条件下,1Pa为7mm,10-1Pa为7cm,10-2Pa为70cm,10-3Pa为7m,10-4Pa为70m左右。

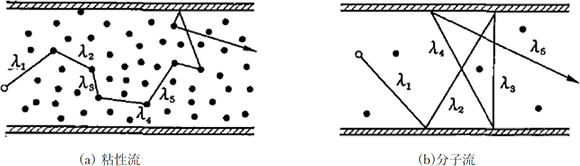

图3.1 平均自由行程的概念图 2)

图3.1为平均自由行程的概念图。以对象设备的代表性尺寸为L[m]。

- λ≪L 平均自由行程短,气体之间的碰撞次数多的状态被称为粘性流,CVD是主要利用这一领域的工艺。这种粘性流作为连续气体,可以与液体一样进行操作。

- λ≧L 平均自由行程等于或大于容器尺寸时,气体与墙壁的碰撞比气体之间的碰撞要更加频繁。这种状态被称为分子流。大多数PVD工艺利用的都是这一领域层。

3.3 碰撞率

另一个重要的概念是与气体中的物体或容器壁发生碰撞的气体分子的数量。这被称为碰撞率Γ,其与压力P[Pa]、气体分子量M和温度T[K]之间存在如下关系。

这是与压力成正比、与气体分子量的平方根及温度[K]的平方根成反比的数值。一般PVD工艺设备的极限压力10-4Pa的条件下,25℃时氧气的碰撞率为2.72×1018个/m2・s。这是一个非常大的数值,由于排列在固体表面的原子数量约为1019个/m2,因此这意味着在几秒钟内表面的所有原子都会受到氧分子的碰撞,覆盖住整个表面。

3.4 气体流动

为了排出真空容器内部的气体分子,必须让自然状态下各向同性运动的气体分子以一定的方向性流动。1)2)3)4)

气体流动可以像液体等一样作为流体操作,但两者间的主要区别在于液体流体一般是不可压缩的,而气体是可压缩的。气体流动首先可以分为粘性流(viscous flow)和分子流(molecular flow)。

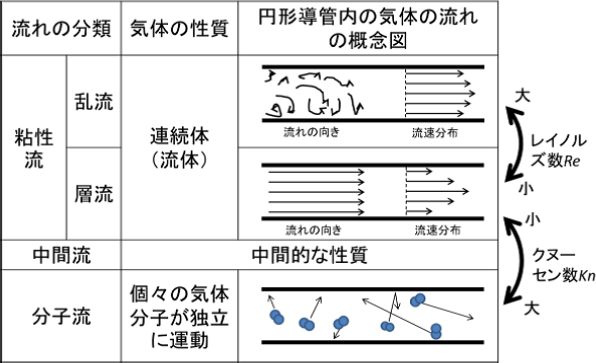

-

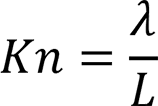

克努森数

平均自由行程与分子密度成反比。由于分子密度直接与压力成正比,因此其与压力成反比,随着压力的降低,平均自由行程会变长。用平均自由行程λ除以真空设备的典型长度L得到的数值Kn被称为克努森数。

-

粘性流(Kn < 0.01)

粘性流是由于空间内的气体分子之间相互频繁碰撞,出现了分子之间的相互作用——粘性(viscousity)。粘性流是在高压状态下发生的,其特点是与气体流动的尺寸相比,气体分子的平均自由行程极短。

粘性流可进一步划分为湍流(turbulentflow)和层流(laminar flow)。

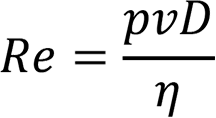

流动是湍流还是层流可以根据雷诺数Re(Reynolds number)的值来判别。雷诺数通过流体的压力p、平均流速v、流动的管径D和流体的粘性系数η表示。

Re<1,200时为层流,Re>2,300时为湍流,两者之间为过渡流。

2-1) 层流(Re < 1,200)

当流速较小时,流体在特定位置的速度不随时间变化,保持恒定,流体与其边界管壁形成平行的流线,这被称为层流。2-2) 湍流(Re > 2,300)

即使是同一物质的流体,当速度增加时,流体速度在时间和空间上会不规则地变动,流线不与管壁形成平行,而是边流动边形成漩涡,这被称为湍流。液体的湍流和层流可以通过在流体中混入墨水等简单地进行视觉确认,气体的激烈湍流可以通过混合烟雾或雾气进行视觉确认。表3.1 典型的气体流动 1)

- 分子流(Kn > 0.3)

与此相对,压力低,空间内的气体分子相互之间几乎不发生碰撞,气体分子的平均自由行程与气体流动的尺寸相比非常长,这种情况下的流动被称为分子流。 - 过渡流(0.01 < Kn < 0.3)

介于粘性流和分子流之间的流动被称为过渡流(mediumflow)。

3.5 真空中的热传导

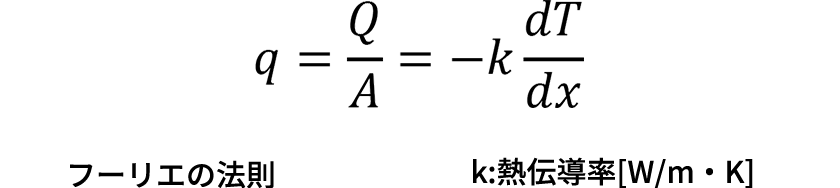

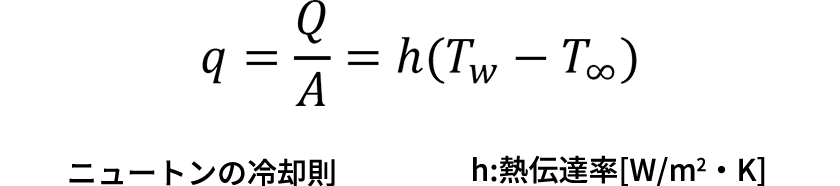

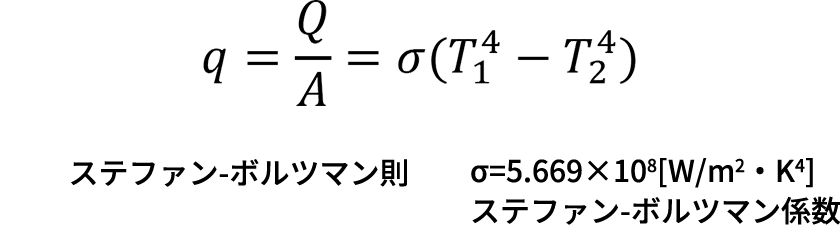

三种基本的传热形态如下所述。7)

定义物理量Q:热移动量[W]、A:横截面积[m2]、q:热流束、T:温度[K]和x:位置[m]。

- 热传导(Heat Conduction)

(热移动量) ∝ (温度梯度)

- 热传递(Heat Transfer)对流

(热移动量) ∝ (温度差)

- 热辐射(Heat Radiation)

如果真空处于粘性流领域,压力发生变化,携带热能的气体分子的数量会随之变化。这种情况下,平均自由行程也会发生变化,分子的方向在热传导方面变得随机。结果就是气体传递的热量不取决于压力。

如果真空处于分子流领域,平均自由行程超过面的间隔长度时,气体分子获得热能后,会直接在面之间移动。因此气体所传递的热量取决于气体分子的数量。由于气体分子的数量与压力成正比,因此气体所传递的热量与压力成正比。但携带热能的气体分子数量很少,所以热传导变小。如果在双层容器之间形成分子流领域的真空,就会达到几乎绝热的状态。利用这种原理的保温容器已被广泛使用。

过渡流的情况,必须考虑到对流。

3.6 真空的单位和范围

在前面的说明中,真空的单位是Pa(帕斯卡)。

在SI单位制中,压力的单位换算如下。

过去使用的单位是托(Torr)。

由于其曾在过去的论文等中使用,因此这里显示换算值。133.3Pa=1Torr

1个大气压是1013hPa(百帕)=1.013 x 105 Pa。

目前使用的真空范围甚至达到大气压以下15个数量级。JIS中的分类如下。

表3.2 真空和压力的范围

| 名称 | 压力范围 |

|---|---|

| 低真空(Low Vacuum) | 105~102Pa以上 |

| 中真空(Medium Vacuum) | 102〜10-1Pa |

| 高真空(High Vacuum) | 10-1〜10-5Pa |

| 超高真空(Ultra-high Vacuum) | 10-5Pa以下 |

尽管JIS中还没有规定,但一般将10-9Pa以下的真空称为极高真空(Extreme High Vacuum)。

一般来说,PVD工艺使用高真空和超高真空范围,而CVD工艺使用低真空和中真空范围。

3.7 真空和薄膜制备

在真空中制备薄膜的原因,PVD工艺中的说明如下。

- 增加平均自由行程,减少蒸镀材料和残余气体间的碰撞

减少蒸发材料的热能损失和与残余气体的反应 - 减少残余气体对形成薄膜的基片的碰撞率

由于CVD不需要真空,所以相对简单的真空排气系统就足够了,真空被用于以下目的。

- 减少反应容器内的残留气体,避免降低导入原料气体的纯度

- 利用压力差将原料气体输送到反应容器,并在容器内均匀扩散

- 使用等离子进行反应时,用于创造一个容易控制的减压状态

3.8 制造真空

3.8.1 真空容器

为了制造真空,需要一个容器(腔室)来隔绝外界空气。其材料,除了应具备机械一般要求的强度、耐热性、耐腐蚀性和可加工性等外,作为真空容器还必须满足以下特性。

- 尽量减少气体的泄漏和透过

- 吸留气体的释放量少

- 表面不易吸附气体

- 材料的蒸汽压力低

- 表面难分解、难解离和难反应

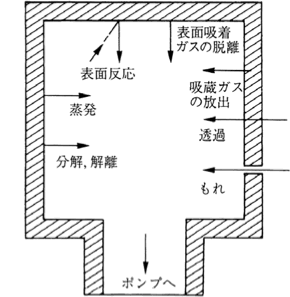

图3.2 真空设备的潜在气体产生 1)

真空系统中排放气体的来源如图3.2所示。真空用材料必须选择这些原因所致气体排放量低的材料。过去使用的是玻璃,但现在通常使用不锈钢或镀镍低碳钢。有时超高真空设备也会使用铝合金。这些材料可用于制造真空容器,但必须特别注意表面处理和焊接。

作为真空设备,为了抽真空,必须安装真空泵、阀门和配管。另外还必须安装用于引进工艺所需驱动机构、传感器和电源等的端子及内部监控用窗口等。这些部件的连接使用密封垫,其材质为氟橡胶或丁腈橡胶之类的合成橡胶。另外在超高真空设备中,为尽可能减少结构材料的气体释放,需要进行烘烤(加热以促进气体释放),因此一般会采用铜密封垫。

3.8.2 真空泵

真空容器内的气体通过真空泵排放到外面。 然而,没有一个泵能够持续地从大气压排气到高真空状态。

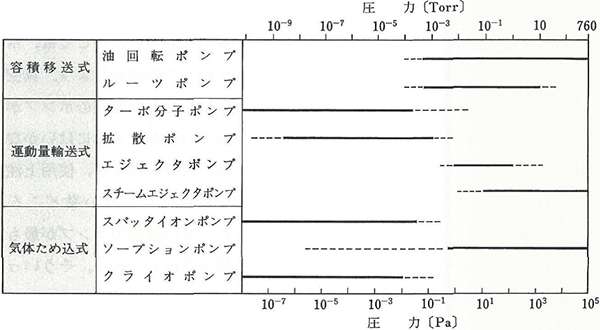

通常情况下,排气分别按粗抽排气系统和高真空排气系统依次进行。表3.2为典型泵的工作压力范围。

图3.3 典型真空泵的工作压力范围 2)

(注)工作压力范围是一般值。有些型号的工作压力范围比表中所示的窄或宽。

- 粗抽泵

从大气压排气至高真空泵可工作范围的排气泵。也作为非捕集式输送型高真空泵的辅助泵用于大气侧。- 油旋转泵

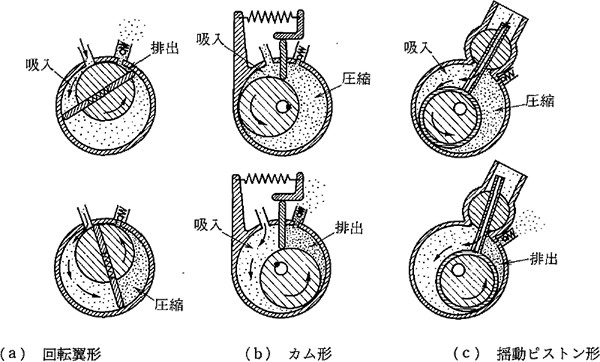

这是典型的粗抽泵。如图3.4所示,其采用转子旋转的结构,在一次旋转过程中改变油封空间的体积,排出吸入的空气。有三种结构类型(旋转叶片型、凸轮型和摆动活塞型),市面上的泵都拥有很多应用业绩,从用户的角度来说,没有必要拘泥于类型。

图3.4 油旋转泵的结构与排气方式 2)

- 罗茨泵

结构是两个横截面呈茧状的转子,通过高速(1500~3000rpm)旋转进行排气,同时保持狭窄的间隙(0.2〜0.4mm)。虽然这种泵用于粗抽,但不能从大气压开始使用,而应该从1000Pa左右开始使用。一般用法是将其安装在油旋转泵与真空容器之间,作为增压泵使用。其对缩短粗抽时间极为有效。在极限压力只需0.1Pa左右的工艺中,这种泵就可以实现目标,无需高真空排气系统。 - 干泵

油旋转泵由于采用油封,可能会导致微量的油回流到真空容器中。虽然这个量在大多数的工艺中并没有问题,但它在诸如细微化正不断发展的半导体制造工艺等中会影响成品率。另外,在使用活性气体的工艺中,由于与油发生反应或油的劣化,可能会出现问题。出于这些要求,干泵的应用变得十分普遍。已经开发出各种结构,主要类型有罗茨式、爪式、螺杆式、涡旋式和涡轮式。

- 油旋转泵

- 高真空泵

一般来说,PVD工艺需要将背景压力降至10-4Pa左右,以减少残余气体的影响。因此在粗抽排气后,要用高真空泵继续排气。成膜过程中还必须继续排气,以保持高真空状态。

高真空泵对薄膜品质产生很大影响

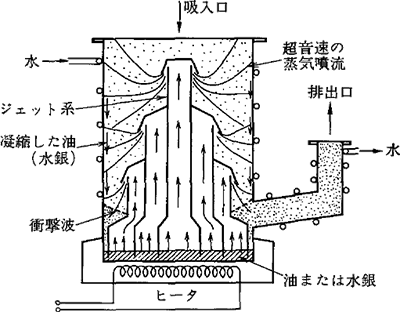

以下为目前在大规模生产中普遍使用的三种高真空泵以及特点介绍。- 扩散泵

这种泵已经使用了很多年,至今仍在广泛使用。其原理图如图3.5所示。

图3.5 扩散泵的原理图 2)

其结构中没有驱动单元,因此故障少,而且价格也比其他高真空泵要低廉。使用时的注意事项如下所示。

1)工作期间冷却水不能中断

2)为防止工作油因氧化而劣化,不能在高温下将泵对大气开放由于使用的是油蒸汽,有可能会有微量的油回流到真空腔室,但由于工作油的不断改良及在调节板上下功夫,在大多数的应用中都不会导致问题。另外,当排气到高真空时,其对占据残余气体大部分的水的排气速度不是很快,所以通常同时使用液氮冷阱或-100〜-140℃左右的冷阱来用于水的排气。

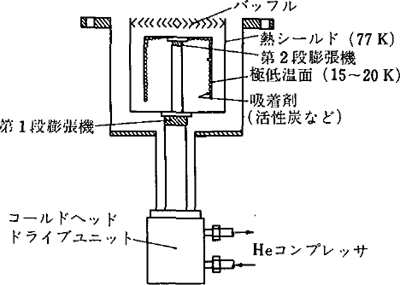

- 低温泵

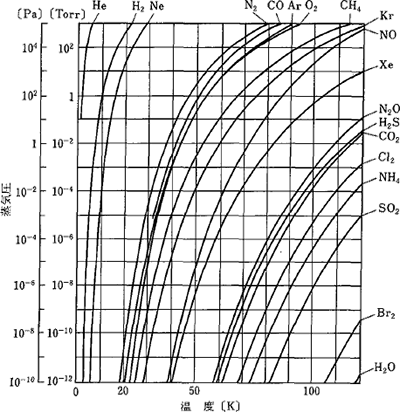

如图3.6所示,其有两种类型的面板,分别冷却到约80K和约20K以下,第2层面板上装有活性炭。相对于气体温度的蒸汽压力曲线如图3.7所示。气体达到低温时,蒸汽压力会降得非常低。因此,在80K及20K时,气体会在面板上凝结和吸附。即使是在20K,蒸汽压高的气体也会被活性炭吸附。

这就是低温泵的排气原理,是一种捕集式泵。 因此需要以一定的周期进行再生工序。低温泵的特点如下所示。

1)可以获得一个无油的洁净真空

2)对水的排气速度非常快(约为空气的三倍)

3)工艺中产生氢气的排气速度很快由于上述特点,在光学薄膜形成或使用氧气的等离子工艺中使用低温泵是非常有效的,但由于氧气和臭氧会在低温泵中积蓄,因此再生工序需要针对氧气和臭氧采取安全措施。

另外,安全措施还必须包括处理异常情况的措施,使控制变得复杂。

图3.6 低温泵的概念图 2)

图3.7 气体的蒸汽压曲线 2)

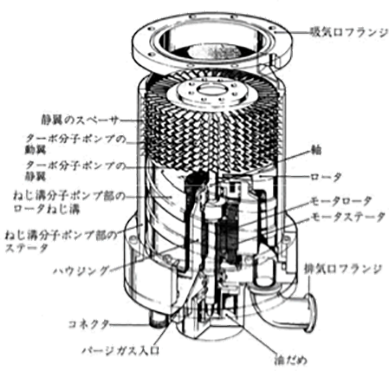

- 涡轮分子泵

如图3.8所示,涡轮分子泵由一个转子(转子、转子叶片)和一个固定子(定子)构成。高速旋转(14,000〜90,000rpm)的转子的圆周速度与气体分子的飞行速度差不多,可以有效地排斥气体分子。

涡轮分子泵的优点和缺点如下所示。

优点- 与气体捕集式泵不同,其可以长时间连续运转

- 分子越重,压缩比越高,排气速度越快

- 与其他泵相比,启动时间更短

- 磁悬浮方式的情况下,安装方向的自由度高

- 对于氢气、氦气等轻质气体的压缩比低,排气速度低

- 由于其高速旋转的结构,可能会因转子、定子的损坏而发生撞击。损坏不仅发生在异物进入时,还会发生在从进气口或排气侧导入大气压时。因此作为对策,必须考虑其安装结构

图3.8 涡轮分子泵的结构 3)

- 其他泵

类似分子束外延(Molecular Beam Epitaxy : MBE)的超真空设备中,有时会使用溅射离子泵。这是针对通过溅射获得的钛薄膜以吸气作用吸入气体来排气的泵,极限压力为10-8~10-9Pa。另外,经常使用的液氮冷阱和低于-100℃的冷冻调节板可用作水的排气泵。由于高真空范围内的残留气体几乎都是水,因此对减少排气工艺的时间极为有效。

- 扩散泵

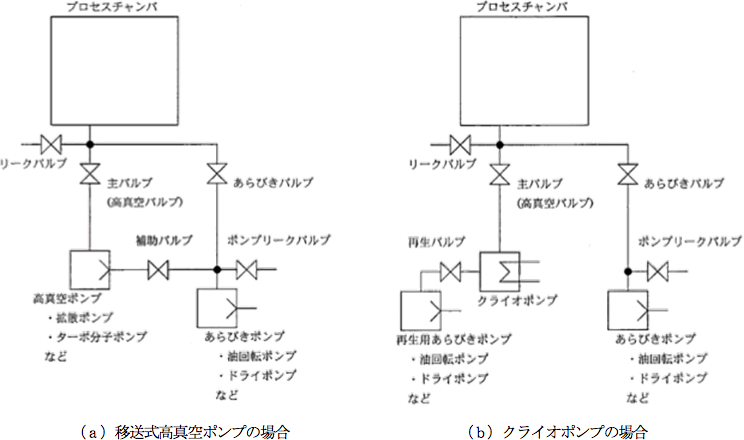

- 真空排气系统

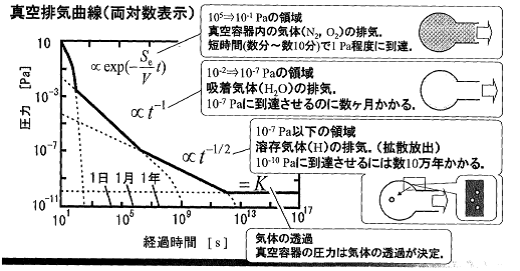

一般的高真空排气系统图如图3.9所示。真空排气过程(时间-压力)如图3.10所示。

粗抽排气系统与高真空排气系统相结合。

图3.8(a)中的一般排气步骤是预先启动粗抽泵和高真空泵,按照以下步骤排气至高真空状态。- 在只打开粗抽阀的状态下对真空腔室进行排气

- 当达到1Pa左右的压力时,关闭粗抽阀并打开辅助阀

- 几秒钟后,打开主阀,减压到目标真空压力,并进入工艺

- 工艺结束后,关闭主阀

- 打开泄漏阀,将大气导入真空腔室,达到大气压力后开放

图3.9 一般高真空排气系统图

图3.10 真空排气过程 6)

目前这样的排气工序在绝大多数设备中是自动进行。

另外,在发生故障等时,即使手动操作也会通过联锁阻止避免误操作。但是为了安全起见,必须注意避免将大气导入高真空泵中。

3.9 如何测量真空

在利用真空的工艺中,真空压力的控制决定了整个工艺的稳定性,最终结果是会影响产品的成品率。根据工艺的不同,还有必要控制真空中的残余气体和工艺中的分压。

常用的真空计包括总压真空计和分压真空计,前者测量整体真空压力,而不考虑剩余气体的类型;后者测量每种气体的分压。

表3.3 典型总压真空计的测量范围

| 总压真空计的类型 | 测量压力范围(Pa) |

|---|---|

| 皮拉尼真空计 | 104〜10-1 |

| 电容真空计 | 大气压(105)〜10-2 |

| B-A型热阴极电离真空计 | 10-1〜10-6 |

| 潘宁型冷阴极电离真空计 | 1〜10-3 |

| 磁悬浮转子真空计 | 1〜10-4 |

(注)市面上实际销售的许多真空计只涵盖了该测量范围的一部分。在选择真空计时,有必要确认各机型的测量范围。

3.9.1 总压真空计

表3.2列出了典型的总压真空计及其测量范围。

- 皮拉尼真空计

这是利用低压气体的热传导取决于气体压力的原理,将加热金属丝的温度变化作为电阻变化进行测量的真空计。通常用于测量中真空(100Pa〜0.1Pa)。图3.11为规头示例。

图3.11 皮拉尼真空计的规头 1)

- 隔膜真空计

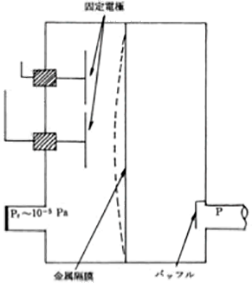

这是通过机械或电子方式读取压力差导致隔膜弹性变形的真空计。使用最广泛的类型是电容真空计,它能够将隔膜和对面电极之间的距离变化作为静电电容的变化进行测量并换算为压力的变化。用于大气压至中真空范围的测量。图3.12为规头的结构示例。

图3.12 电容真空计的规头

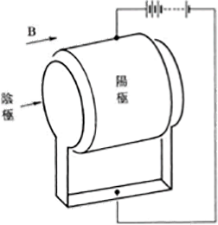

- 热阴极电离真空计

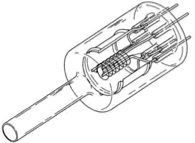

这是使用热灯丝作为阴极,通过释放的电子使气体离子化并测量该离子电流来确定压力的真空计。三极管型电离真空计的规头如图3.13所示。

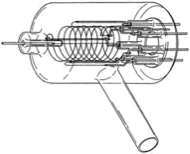

一般最常用的热阴极电离真空计为B-A型。其规头具有图3.14所示的结构,由Bayard和Alpert发明,因此才这么命名。结构是在圆柱形网格外侧配热阴极,中轴线上配细线的离子收集器电极,减少了软X射线引起的光电子电流,扩大了测量极限。这是利用高真空和超高真空的真空设备中使用最为广泛的总压真空计。

无论哪种类型,热阴极电离真空计都仅限用于高真空和超高真空,因为在低真空中使用时热灯丝会被烧毁。在没有联锁的情况下使用,例如后来加到真空设备中等情况,必须充分注意热灯丝的开启和关闭。

图3.13 三极管型电离真空计的规头 1)

图3.14 B-A型电离真空计的规头 1)

- 冷阴极电离真空计

这是不使用热灯丝,而是利用磁场来促进气体离子化的电离真空计。典型的例子就是潘宁发明的潘宁真空计,其电极结构如图3.15所示。

・在一对平行板阴极之间放置环形阳极,由一个平行于其轴线的永久磁铁施加磁场

・通过磁场增加离子化概率并测量离子电流

・将离子电流换算成压力

由于是冷阴极,不会出现热丝烧毁的情况,使用寿命长,可测量范围为中真空至高真空,便于在一些工艺中使用,因此很常用。但其测量精度并不高。

图3.15 潘宁型电离真空计的电极结构

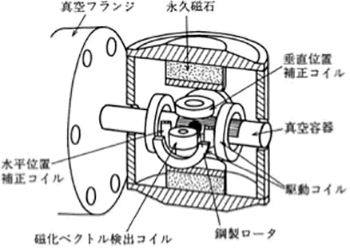

- 磁悬浮转子真空计

规头的结构如图3.16所示。这种真空计的测量原理是让在磁场的作用下漂浮在空间中的钢球发生旋转,测量其转速因气体粘性阻力导致的衰减,从而得出压力。由于其测量精度很高,而且压力是通过基本物理量的测量决定的,所以被用作真空压力的标准或副标准。但其测量需要时间,也无法进行原位(in situ)测量,因此不适合用作工艺中使用的真空计。

图3.16磁悬浮转子真空计的规头 2)

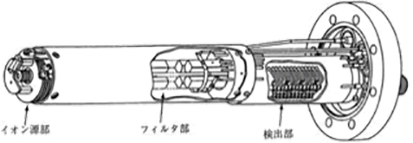

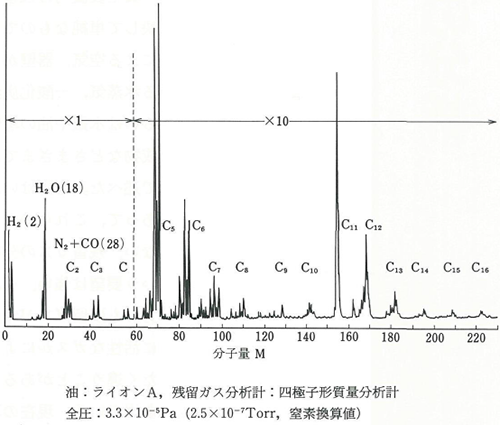

3.9.2 分压真空计

将残余气体的组成作为各种气体的分压进行测量的真空计。真空中的气体发生电离,产生的离子被四个相互平行排列的圆柱形电极所产生的电场分离,因此也被称为滤质器。

图3.17 四级杆质谱仪分析管的构成 1)

图3.18 四极杆质谱仪的测量示例 2)

测量示例见图3.18。以测量示例为参考,通过推测质量大的有机物质等在离子化时的分解情况来确定。

3.10 参考文献

- 日本真空工业会编:真空技术入门,工业调查会(1999)

- 中山胜矢:新版真空技术实用读本,P.3,Ohmsha(1994)

- (株)大阪真空机器制作所:产品目录

- 实用真空技术总览编辑委员会编:实用真空技术总览,P.157,产业技术服务中心(1990)

- 光学薄膜研究会:日本光学薄膜和真空技术的黎明期(2014)

- 日本真空工业会:第21届真空技术基础讲习会,漫步真空课程(2015)

- 阿部丰:传热光学第1次讲义笔记http://www.kz.tsukuba.ac.jp/~abe/

- 千田裕彦:粘性流领域中真空排气系统的理论计算及其应用,SEI技术评审,第176期(2010)

- 吉田肇、板仓朋子:真空和减压工艺中的气体流动分析,第63届应用物理学会春季学术演讲会(2016)