5. 物理蒸镀法(PVD)的各种成膜方法

PVD是通过某种方法使真空容器中的薄膜物质气化,并使其沉积在放置在近旁的基片上从而形成薄膜的一种方法。根据用途采用不同的方法,如表5.1所示,根据薄膜物质的气化方法,PVD可分为蒸发系和溅射系。

表5.1 主要PVD技术的分类

| 蒸发系 | 溅射系 |

|---|---|

| Vacuum Deposition | Diode Sputtering(Conventional Sputtering) |

| Ion beam Assisted Deposition (IAD) | Magnetron Sputtering |

| Ion Plating | Reactive Sputtering |

| Molecular Beam Epitaxy (MBE) | Radical Assisted Sputtering |

| Ion Beam Sputtering (IBS) | |

| ECR Sputtering |

5.1 蒸发系

这是加热薄膜物质使其蒸发,并在温度低于蒸发温度的基片表面凝结和固化从而形成薄膜的方法。

蒸发源包括:1电阻加热、2电子束加热、3高频感应加热、4激光束加热。

其中应用最为广泛的是电子束加热,可以蒸发除高熔点金属以外的几乎所有物质。电阻加热是一种通过直接给钨、钽和钼等高熔点金属通电来加热蒸发物质的方法。高熔点金属有丝状或舟状,在其上挂住或放上要制备薄膜的物质,进行加热蒸发。

还有一种方法,像克努森盒(Knudsen Cell:K-cell)那样,用高纯度碳、PBN等陶瓷做成坩埚,将材料放在坩埚内,坩埚外侧卷上加热器加热成膜。 这种方法适用于蒸发温度相对较低的物质的成膜,如有机物、铝、金、银、铜等金属和化合物等。

高频感应加热被用作铝的大量蒸发源。激光束加热的优点是在化合物成膜过程中,蒸发材料和成膜的成分比例不会改变。

5.1.1 Vacuum Deposition

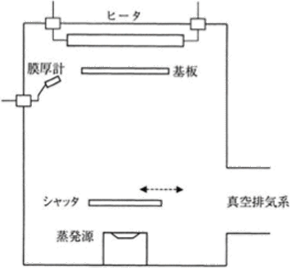

图5.1 真空蒸镀的概念 18)

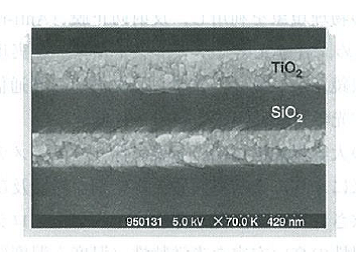

图5.2 真空蒸镀的多层膜横截面SEM图像 2)

如图5.1所示,真空蒸镀是在真空容器中放入蒸发源和基片进行的。通常真空容器内排气到10-4Pa左右,在10-2〜10-4Pa的压力下成膜。这时平均自由行程为数10cm〜数10m左右,因此从蒸发源气化出来的薄膜物质到达基片时不会与残余气体发生碰撞。真空蒸镀中,蒸发粒子的能量为蒸发源温度相应的能量与基片加热产生的热能,约为0.1-0.3 eV左右。因此其具有对基片的损害小、薄膜中不易含有杂质等优点,但相对的,薄膜容易变得多孔,密度和折射率低,缺乏膜强度。在最佳条件下成膜的TiO2/SiO2复合膜横截面的SEM(扫描电子显微镜)图像如图5.2所示。

5.1.2 Ion Assisted Deposition(IAD)

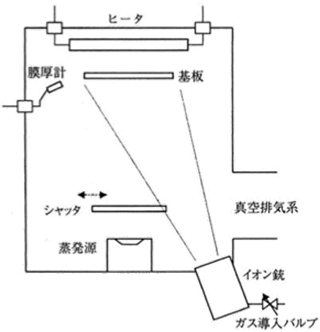

图5.3 IAD的概略 18)

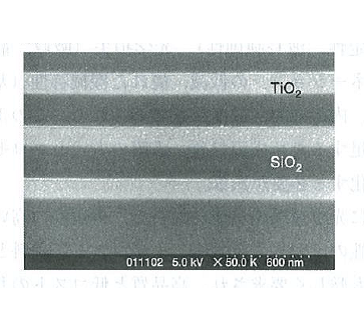

图5.4 IAD多层膜的横截面SEM图像 2)

IAD法是在上述真空蒸镀方法的基础上增加了主动对基片照射离子步骤的方法。IAD法在光学薄膜成膜领域不断发展并普及。以下主要着眼于光学薄膜成膜技术,说明其特长。1)2)

图5.3为IAD方法的概略。IAD法成膜设备由真空槽内的蒸发源电子枪、带有基片旋转机构的基片架、基片加热器、光学薄膜厚度控制系统以及离子源构成。

通过IAD方法进行光学薄成膜的特点如下所示。

- 等离子生成工艺和成膜工艺在空间上是分开的

・可以减少污染

・成膜工艺的气氛变化少,因此能够以稳定的工艺实现具有高度再现性的薄膜

・成膜工艺可以在相对较低的压力下进行 - 离子能量和离子电流密度可以独立控制

・可以通过提高电流密度来加快成膜速度

・可以实现膜密度高且光学散射低的薄膜

・可以很容易地通过工艺条件改变薄膜的性质 - 可以大面积地均匀成膜

尽管IAD方法可以改良、改善薄膜的光学性能、结构等各特性,但必须将真空蒸镀参数(成膜压力、成膜速度、基片温度)以及IAD的特定参数(离子种类、离子电流、离子能量)设置为最佳条件,以获得所需的光学薄膜特性。采用IAD法,必须将成膜蒸镀分子(原子)和离子到达基片的到达比率γ作为条件加以考虑3)。

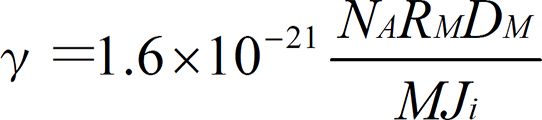

蒸镀分子(原子)和离子的到达比率γ的定义如下。

NA:阿伏伽德罗常数、RM:蒸镀速率[Å/sec] 、M:蒸镀物质的分子量、DM:蒸镀物质的密度[g/m3] 、Ji:离子电流密度[μA/cm2]

除了蒸镀粒子和离子的到达比率外,离子粒子的类型、能量和中和效率也是IAD工艺的重要参数。由于光学薄膜成膜大量使用氧化物材料,所以一般是用氧离子进行照射。IAD所使用的离子源可以独立控制离子照射能量和离子电流密度。如果成膜时离子能量过高,形成的薄膜反过来会被溅射或发生缺氧,所以有必要根据薄膜的材料来优化离子能量和电流密度条件。为综合表示离子条件参数,离子功率密度的定义为基片伞架上的离子电流密度测量值与表示离子能量的加速电压的乘积。

这里以常用于光学薄膜的Ta2O5、TiO2和SiO2为例,研究了薄膜的光学常数(折射率和衰减系数)或薄膜的微结构与离子电流功率密度的关系,其结果如下。

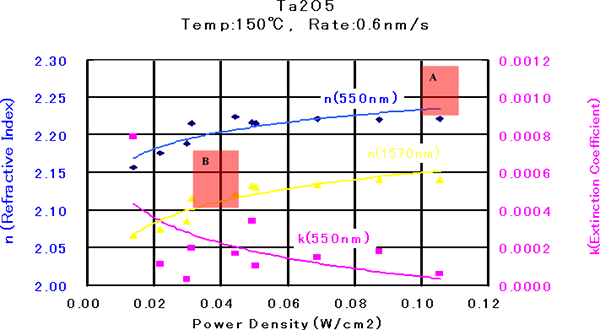

- Ta2O5

Ta2O5是一种非常稳定的氧化物,在0.35μm~8μm范围内被广泛用作低吸收、高折射率的蒸镀材料。图5.5展示了离子功率密度与Ta2O5薄膜的折射率和衰减系数的关系。Ta2O5薄膜的成膜,将基片温度设定为150℃,成膜速率设定为0.6nm/s,使加速电压在最高1000V的范围内变化。

图5.5 Ta2O5薄膜的光学常数(折射率和衰减系数)与离子功率密度的关系 2)

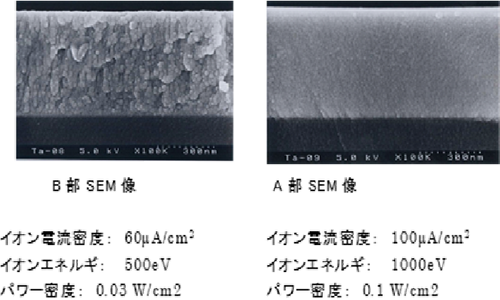

图5.6 不同成膜条件下的Ta2O5单层膜的横截面SEM 2)

呈现功率密度越高,折射率越高,衰减系数越低的趋势。当功率密度超过0.05W/cm2时,折射率为大约2.22(@550nm)变得稳定。这时衰减系数在1×10-4左右。图6为在功率密度0.03W/cm2(A部分)和0.1W/cm2(B部分)条件下制备的Ta2O5单层薄膜的横截面SEM图像。B部分为柱状结构,与此相比,可以看出A部分是致密结构。 - TiO2

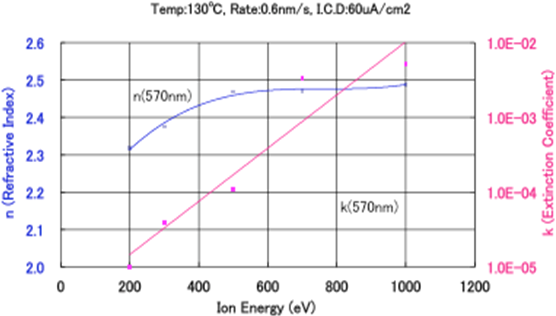

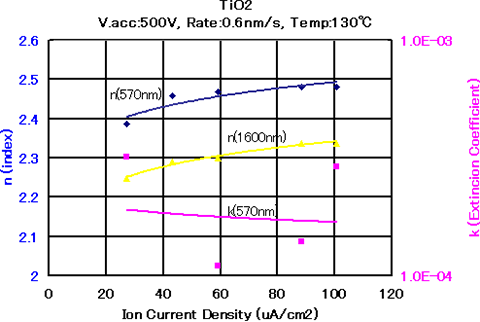

TiO2的折射率高(约2.2~2.5),从可见光到红外区域的透射率高,使其成为光学薄膜制造现场常见的高折射率物质。但其也是容易发生光学损失(散射、吸收),而且很难进行高密度(无波长偏移)成膜的物质。用IAD法制备TiO2薄膜时,由于缺氧很容易出现吸收,此外由于锐钛矿和金红石的晶体结构,容易发生散射。优化离子能量和基片温度很重要。

图5.7 IAD中TiO2薄膜的光学常数和离子能量的关系 2)

图5.8 IAD中TiO2薄膜的光学常数和离子电流密度的关系 2)

图5.7和5.8显示了在TiO2成膜中,将基片温度固定在130℃,成膜速率固定在0.6nm/s,加速电压与电流密度作为成膜参数独立变化时其与折射率和衰减系数的关系。如图7所示,当离子电流密度为60μA/cm2,加速电压为500V或更高时,折射率变为2.46~2.47。另一方面,如图5.8所示,当加速电压固定在500V,离子电流密度从30μA/cm2变为100μA/cm2时,薄膜的折射率随着离子电流密度的增加而增加。 - SiO2

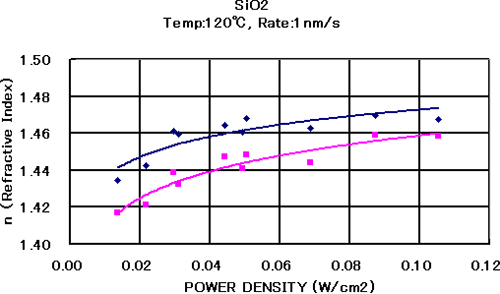

SiO2是一种机械和化学性质稳定的物质,在广泛的波长范围内都是透明的材料。因此其是光学多层膜构成所必须的低折射率材料。与Ta2O5一样,其可以在高达1000V的加速电压下稳定成膜。图5.9显示了基片温度为120℃、成膜速率固定在1nm/s条件下,离子功率密度与折射率和衰减系数的关系。SiO2薄膜的折射率随着离子功率密度的增加而增加。离子功率密度为0.04w/cm2或更高时,折射率上升到1.46以上,这使得可以在相对广泛的工艺范围内获得致密薄膜。

图5.9 IAD中SiO2的光学常数 2)

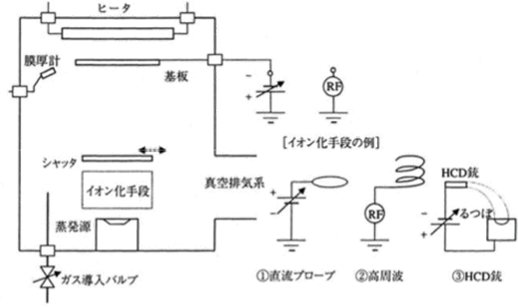

5.1.3 Ion Plating

1964年D.M.Mattox发表了利用直流放电的方法4)之后,又研究开发出了各种各样的成膜方法。Mattox的方法是向基片施加数千伏的负电压,在数Pa的压力下成膜。导入的氩气和蒸发粒子的离子因基片近旁阴极暗区的电位差加速,与基片发生碰撞。特点是利用这种能量可以获得具有强大附着力的薄膜。而且由于是在平均自由行程短的压力下成膜,具有良好的均镀性,因此可用于软质金属成膜,作为航空航天设备的轴承等的固体润滑剂。此后,如图5.10所示,开发出了各种在蒸发源和基片之间设定某种电离方式的方法并扩大了应用范围。主要的电离方法有以下几种。

- 在电子枪蒸发源的正上方设置施加正电压的探头,加速反射电子和二次电子,用于电离5)

- 利用高频放电,在10-2Pa左右的氩气或活性气体的气氛中进行成膜6)

- 将空心阴极放电(HCD)型的低电压、大电流的电子枪(等离子枪)用于电离或蒸发7)

在离子镀中,向基片施加负电压或高频波(绝缘膜的情况),向基片照射离子。由于气氛为活性,如果导入氧气、氮气和乙炔等活性气体,可以进行氧化物、氮化物和碳化物成膜。一般来说,离子镀膜具有良好的附着力,能够获得高密度的薄膜。主要用于需要高硬度、高润滑性和耐磨性的切削工具和模具成膜、TiN和CrN的氮化膜、TiC和Cr3C2的碳化膜、TiCN的氮化碳膜成膜。

图5.10 离子镀(Ion Plating)的概念图 18)

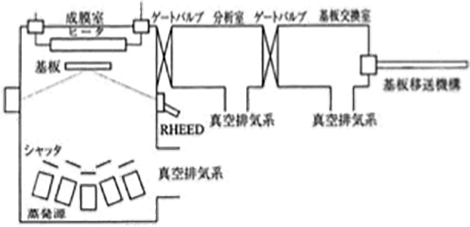

5.1.4 Molecular Beam Epitaxy (MBE)

图5.11 MBE的设备构成 18)

MBE的设备构成如图5.11所示。MBE能够使用方向几乎一致的分子束。蒸发源采用在电阻加热的坩埚蒸汽喷射口开孔的克努森盒(Knudsen Cell:K-cell)。蒸发源的温度被精确控制,一边通过反射式高能电子衍射装置(RHEED)进行观察,一边以单原子层为单位进行成膜。因此成膜室内的残留气体对其有着很大的影响,所以必须在10-7〜10-9Pa的超高真空中进行。其主要用于制备半导体单晶膜,也可进行杂质掺杂。另外也可以生产超晶格(人工晶格结构)。使用激光作为蒸发源的方法,用来制备氧化物超导薄膜,被称为激光烧蚀(Laser Ablation)。除了成膜室,设备还与基片交换室和分析室相连,通过闸阀隔开。基片由机械手转移。

5.2 溅射系

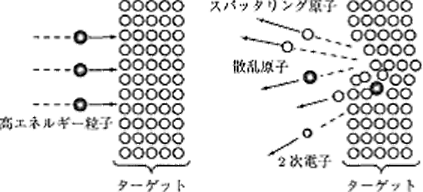

溅射法是指利用高能粒子与靶材在真空中的碰撞进行动量交换,将碰撞中释放的靶材粒子沉积到基片上的方法。图5.12对溅射现象加以模式化说明。8)9)

图5.12 溅射现象的模式图 9)

等离子作为一种获得具有高能量粒子的方法,来引发溅射。以下为溅射法的特点。

- 即使在低温基片上也能形成具有强附着力和致密结构的薄膜

- 可以在大面积的基片上实现均匀成膜

- 靶寿命长,适用于大规模生产

- 卓越的再现性和稳定性

- 由于可以缩短靶与基片之间的距离,因此可以减少设备体积

5.2.1 溅射率与能量

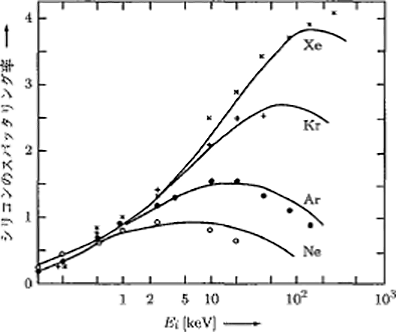

溅射过程中,每个入射粒子溅射至气相中的原子数被称为溅射率。图5.13显示了向硅靶入射Ne+、Ar+、Kr+、Xe+时的能量依存度。9)10)

图5.13 Si的溅射率对入射能量与气体种类的依存度 9)

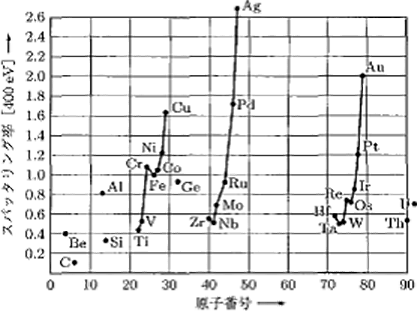

图5.14显示了能量为400eV的Ar+入射到各种靶材上时的溅射率9)11)。溅射率呈现周期性变化,Al、Cu、Ag和Au表现出最大值。反之,C、Ti、Zr和Ta等表现出低值。

图5.14 400eV的Ar+入射到各种靶材上时的溅射率 9)

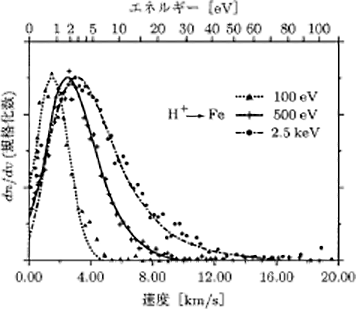

因溅射释放到气相中的原子的能量分布如图5.15所示。可以看出,与蒸镀情况下蒸镀粒子能量0.1~0.3eV相比,溅射情况下2eV附近存在一个峰值。

图5.15 溅射粒子所含能量分布 9)

5.2.2 Diode Sputtering (Conventional Sputtering)

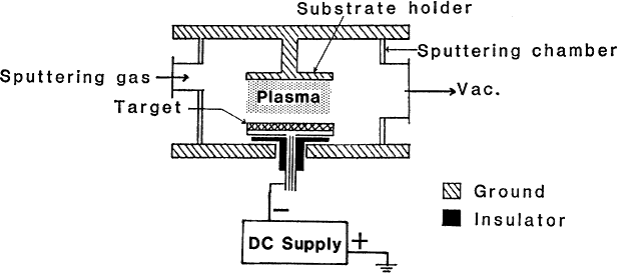

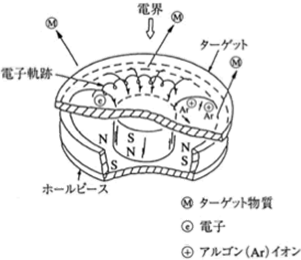

二极溅射法是设备构成最简单的溅射法。如图5.16所示,基片和靶材平行相对,在数Pa〜数10Pa的氩气气氛中,对靶施加数kV的直流(高频波)负电压,使其放电。其特点如下所示。

- 虽然放电电压高,但由于电流密度低,所以沉积速度低

- 放电压力高使得溅射粒子与放电气体碰撞、散射而失去该能量

另外根据所连接的电源,还可作如下说明。

- 使用直流电源对金属等导电体进行成膜的直流磁控溅射(DC Magnetron Sputtering)

- 使用射频电源对绝缘体等进行成膜的射频磁控溅射(RF Magnetron Sputtering)

(a)DC Magnetron Sputtering

(b) RF Magnetron Sputtering

图5.16 溅射电源的电路概述 13)

此后,自从开发出下节所述的、弥补了这些缺点的磁控溅射法之后,以上溅射法就很少在生产中使用了。

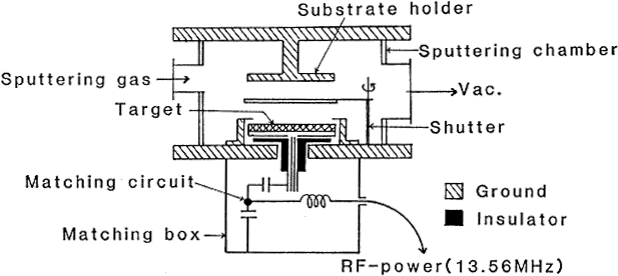

5.2.3 Magnetron Sputtering

图5.17 磁控管阴极 18)

改善了二极溅射缺点的,正是图5.17所示的磁控管阴极。在靶背面放置磁铁,并利用针对靶表面的漏磁场。该磁场使电子一边在靶表面近旁画环形曲线一边在磁场中绕圈。 由此沿着电子轨道就产生了强等离子,这部分可以被密集溅射,溅射速度达到10~100倍左右。根据所连接的电源,磁控溅射的使用方式分为以下几种。

5.2.4 Reactive Sputtering

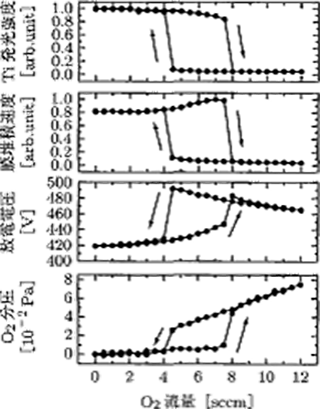

反应性溅射法是一种从金属靶上溅射金属原子,并使其与O2、N2等活性气体发生反应,从而在基片上形成化合物薄膜的方法。

反应性溅射的特点如下所示。

- 成膜速度比蒸镀法和化学气相沉积法要慢

- 在气体导入方面存在迟滞现象

当保持放电电流不变,增加或减少活性气体时,会观察到图5.18所示的迟滞现象。这使成膜速度的控制变得复杂。

图5.18 反应性溅射法中迟滞现象的形成 9)

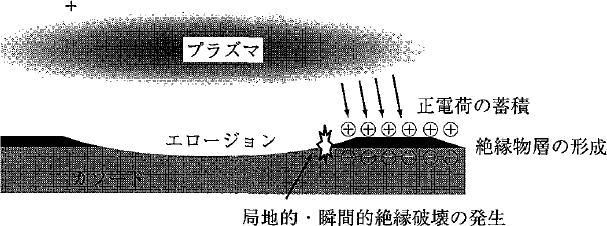

- 靶表面的异常放电(参照图5.19)

在反应性溅射法中,靶的侵蚀区由于溅射始终保持着金属面,因此具有导电性,但非侵蚀区未被溅射,因此会沉积绝缘体。绝缘体的表面因离子的沉积而带正电。当绝缘体表面的电位和金属阴极表面之间的电位差超过一定限度时,就会发生电击穿。该现象是反应性溅射法的一个大问题,可以通过脉冲溅射法或下面介绍的RAS法来解决。

图5.19 伴随着绝缘沉积物形成的异常放电模型 9)

- 阳极的消失15)

在反应性溅射中,靶为阴极,真空容器壁等发挥着阳极(接地)的作用。在任何一种情况下,当绝缘体开始因反应性溅射在阳极表面沉积时,就不再作为电极发挥作用,电子的前进方向可能变得未知。这种现象被称为阳极消失。阳极消失会导致放电状态的变化、不稳定性,并对薄膜的沉积速度和结构产生很大影响。

5.2.5 激化辅助溅射(Radical Assisted Sputtering :RAS)法

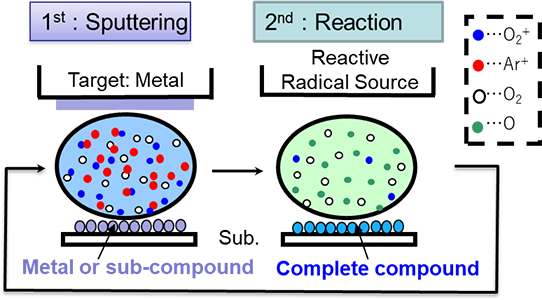

溅射工艺是活性能量的工艺,附着粒子的动能为数eV,比真空蒸镀法高出一个数量级。因此能够获得致密的精细结构。然而,就具有高透明度的电介质薄膜——光学薄膜而言,传统的反应式溅射法由于存在上述的成膜速度慢、气体导入迟滞、靶近旁的异常放电以及阳极消失的问题,无法形成高质量的光学薄膜。RAS方法是一种解决了这些问题的成膜方法,目前被广泛用于光学薄膜的大规模生产。

图5.20 RAS法的原理图 16)

RAS法的原理如图5.20所示。在一般的反应性溅射法中,溅射工序和反应工序在一个区域,而RAS法中,这些区域在空间上和电气上是分开的,可以独立控制。

以氧化物成膜为例,对工艺进行详细说明。

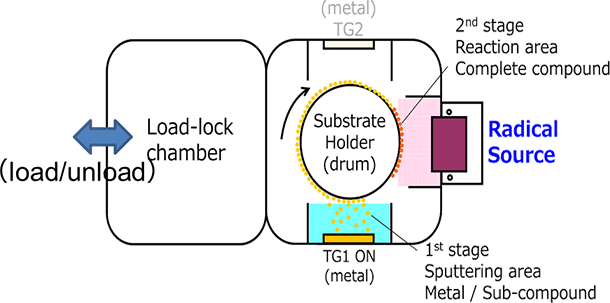

采用可以保持稳定阳极的Dual Cathode,反复进行对金属或金属的不完全氧化物进行成膜的成膜工艺以及利用强氧自由基源的完全氧化工艺,能高速且在低温条件下沉积高密度氧化物。RAS系统的概略图如5.21所示。RAS系统采用了预真空进样室系统来防止因基片搬入而导致的阴极氧化,确保了稳定的成膜工艺。

图5.21 RAS的系统概略图 17)

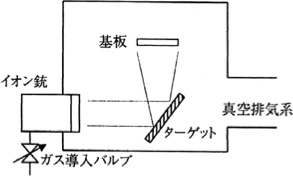

5.2.6 离子束溅射(Ion Beam Sputtering)

图5.22 离子束溅射 18)

如图5.22所示,用离子枪将气体离子照射到靶上并进行溅射。由于不需要在成膜室中产生放电,所以可以在高真空中成膜。因此可以实现散射少的高精度光学多层膜成膜。

5.2.7 ECR溅射(ECR Sputtering)

2.45GHz的微波与8.75×10-2T的磁场创造了电子回旋共振(Electron Cyclotron Resonance:ECR)条件,并发生强烈放电。在该等离子与基片之间放置靶,通过负偏压就会发生溅射,从而成膜。

5.3 参考文献

- 松本繁治,适合光学薄膜成膜的离子源开发,真空期刊杂志,1月,116号(2008)

- 姜友松,松本繁治,IAD蒸镀技术及其发展,OPTRONICS,No.10,(2013)

- Qi TANG, Sigetaro OGURA, Kazuo KIKUCHI, Nobuyuki HIGASHI,Optical and Structural Properties of Tantalum Pentoxide Thin Films by Ion Assisted Deposition Method with Radio Frequency Ion Source, The Review of Laser Engineering, Volume 42 , Issue 3(1996)

- D.M.Mattox,Electrochem.Tech.,Sept.-Oct.2,295(1964)

- R.F.Bunshah and A.C.Raghuram,J.Vac.Sci.Tech.,9,1385(1972)

- 村山洋一,松本政之,柏木邦宏,应用物理,43,687(1974)

- C.T.Wan,D.L.Chambers and D.C.Carmichael,J.Vac.Sci.Tech.,8,No.6,VM99(1971)

- 金原粲,溅射现象-基础与在薄膜・涂层技术中的应用,东京大学出版(1984)

- 草野英二,薄膜成膜技术入门 第2版,森北出版(2012)

- P.C.Zalm, J.Appl.Phys. 54, 2660, (1983)

- N.Legreid, G.K.Wehner,J.Appl.Phys. 32, 365, (1961)

- H.L.Bay, Nucl. Inst. Methods. in Phys. Res. Sect. B, 18, 1-6, 430-445, 1986.

- 北畠真,和佐清孝,溅射形成薄膜,表面化学, 第5卷,第4号(1984)

- E.Kusano, J.Appl. Phys, 70, 7089, (1991)

- 金原粲,草野英二,坂本真彦:溅射法的变迁, J.Vac. Soc, Jpn,Vol.46,No.10(2003)

- 长江亦周,SHINCRON的光学多膜用溅射成膜设备, 2006 真空机器和设备技术大全, Electronic Journal 附刊(2006)

- (株)SHINCRON,产品目录RAS-1100

- 日本真空工业会编:真空技术入门,工业调查会(1999)