10. 薄膜作成のポイント

10.1 薄膜の成長過程と構造

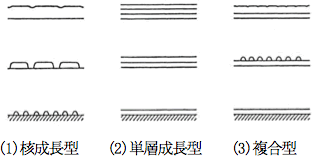

真空中で物質を気化し,基板に薄膜を形成する場合,どのような過程を経て薄膜になるであろうか.その初期過程には三つのタイプがあることが知られている.これを図10.1に示す.

- 核成長型(Volmer-Weber型)基板面上に核が発生し,それが成長して合体し薄膜となる.ほとんどの薄膜は,このような過程で薄膜になる

- 単層成長型(Frank-von der Merwe型)薄膜を形成する原子が基板面を一様に覆い,単原子層を逐次形成していく.PbSe/PbS,Au/Pd,Fe/Cuなどに見られる

- 複合型(Stranski-Krastanov型)最初1〜2層の単原子層ができてから核成長が起こる.清浄な金属面に金属を蒸着するときなどに起こりやすく,Cd/W,Cd/Geなどが,これに属する

図10.1 薄膜成長の3つのタイプ 1)

薄膜がどの型で成長するかは,薄膜物質の凝集力と,薄膜と基板間の吸着力の大小関係,基板温度などによって決定されると推測される.

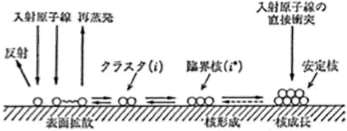

図10.2 基板面上の各形成と核成長 1)

図10.2に核成長型の薄膜形成過程を示す.

- 基板に衝突した薄膜物質は,一部は反射し,残りが吸着する

- 吸着原子は基板面上を表面拡散し,原子同士の2次元衝突でクラスタ(Cluster)を形成するか,あるいはある時間,表面に滞在してから再蒸発する

- クラスタは表面拡散原子との衝突あるいは単原子の放出を繰り返すが,原子数がある臨界値を超えると安定核となる

- 安定核は表面拡散原子の捕獲および入射原子の直接衝突によって成長する

- 安定核はさらに成長を続け,隣接する安定核と合体(Coalescence)し,やがて連続膜となる

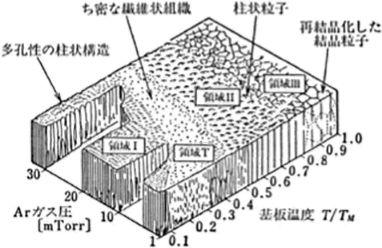

薄膜がある程度の膜厚になったときの構造は,成膜方法や成膜条件によって様々に変化する.その例として,スパッタリングにおける有名なThorntonのモデルを図10.3に示す.

図10.3 Thorntonのモデル 2)

10.2 膜厚の定義と測定方法

薄膜を評価するとき,その膜厚を決定することは非常に重要であるが,各種の測定方法があり,その本質を理解し測定することが重要である.詳細は参考文献3)に詳細に記載されているので参考にしてほしい.ここでは膜厚の定義について記載する.3)

- 形状膜厚(幾何学的膜厚)

薄膜表面の平均面と基板表面の平均面との距離をいう.

主な測定方法は,触針式の表面粗さ計による段差測定や,電子顕微鏡による形状観察からの測定がある. - 質量膜厚

薄膜の質量を,バルク(Bulk:かたまりの状態)と同じ密度になるように再配列し,基板面上に一様においたとき,薄膜表面の平均面と基板表面の平均値の距離をいう.

蛍光X線などにより,原子数を測定するのも質量膜厚の測定法である. - 物性膜厚

薄膜の物理的な性質を測定し,基板面上に一様にバルクが形成されたとき,同じ数値を示すバルクの物質の表面の平均面と基板表面の平均値の距離をいう.

測定する性質としては,電気抵抗や電気容量といった電気的な特性,反射率や透過率といった光学的な特性などがある.

一例をあげると,光学薄膜において,分光特性から得られた光学的膜厚(屈折率と形状膜厚の積)の値を一様に同じ屈折率の薄膜であると仮定して,屈折率で割って出した値が物性膜厚という.

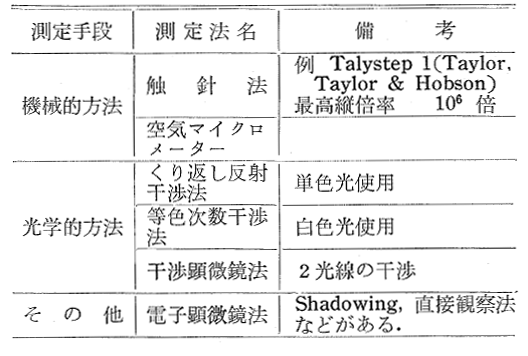

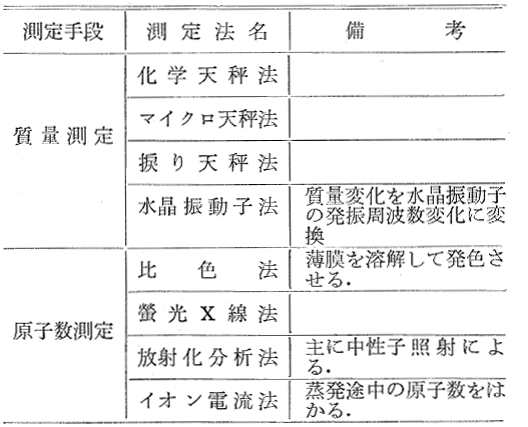

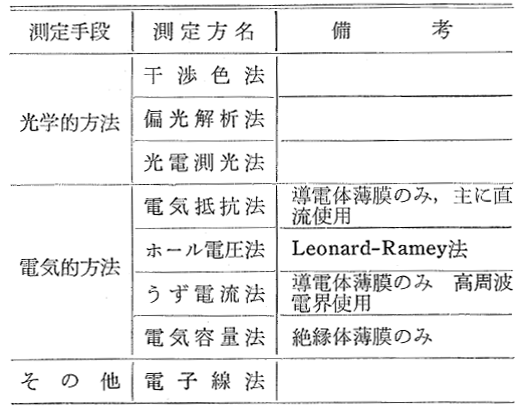

参考文献3)から引用した各種膜厚とその測定法を表1,2,3に記載する.

表1 状形膜厚測定法

表2 質量膜厚測定法

表3 物性膜厚測定法

10.3 薄膜作製における諸問題

薄膜を作製しようとする場合,要求する特性を満たすことが実験的にわかったとしても,再現性や生産性を考慮した場合には,次に示すような諸問題について検討する必要がある.

- 膜厚の制御技術

- 膜厚の決定方法

作製しようとする薄膜に要求する特性は,どの膜厚をどのような方法で測定すべきか.

一般的に,光学薄膜では,光学式膜厚計,その他の薄膜には水晶式膜厚計が用いられている. - 成膜速度の制御

どのようなモニターを使用して,どのように制御するか.

この手法は,水晶式膜厚計からフィードバックをかけて,蒸発源,スパッタ源,プラズマ源などのパワーを制御する方法が多用されている. - 膜厚の分布

どの程度の膜厚分布(および諸特性の分布)が必要か.

それを実現するために,どのような装置構成を選択し,どのような方法で膜厚分布の補正をするか.

蒸着系の成膜方法では,膜厚補正板によって修正可能であるが,スパッタリングやCVDにおいては,装置の構成に依存する.

- 膜厚の決定方法

- 付着力

薄膜が使用される状況で,基板と充分な付着力を持っているかは重要な問題である.必要な付着力を得るために考慮すべき事項には次のようなものがある.- 膜種と基板の組み合わせ

- 基板の洗浄(工程,洗浄剤,乾燥方法など)

- 基板の前処理(イオン照射など)

- 成膜条件

- 付着力の経時変化

- 内部応力

薄膜に発生する内部応力には,次のようなものがある.- 熱応力

薄膜と基板の熱膨張率の差によって発生する.(バイメタル効果) - 真性応力

- 表面効果

・表面張力・・・薄膜形成初期に支配的.

・表面層・・・酸化層の生成などによる.

・結晶粒界・・・島状結晶の結合成長の過程で生ずる. - 体積効果

・相転移・・・アモルファス→結晶,液相

→固相など相転移に伴う体積変化による.

- 表面効果

- 熱応力

- 膜強度・膜密度

薄膜はバルクに比較して,密度が低く,強度も弱い.特殊な用途を除けば,薄膜をできるだけバルクに近づけるのが,薄膜作製技術の目標である.そのために,様々な新しい技術が開発されている.

それとは別に,一時的に膜強度が低下し不良品が発生することがある.ほとんどの場合,成膜装置に不具合が発生しているので,点検の必要がある.

最も多い例が,成膜室の内部の汚れである.成膜室の内壁には,基板以外の部分に膜材料が付着する.回数を重ねる内に厚い膜になる.特に成膜室が大気/真空を繰り返すバッチ装置では,基板に付着する薄膜に比較し,基板以外の部分に付着した薄膜は大変密度が低く,空隙をたくさん持ったポーラスな薄膜である.

このポーラスな薄膜は表面積が大きいので,大気に開放した時に,大気中の水を大量に吸着する.この水は次の成膜中に,真空中で放出さる.

膜密度,膜強度をバルクに近づけるための重要なファクターとして,成膜時の膜物質と不純物気体の比率がある.膜物質の比率が高いほどバルクに近い薄膜が得られる.

成膜室内部が汚れている状態で成膜を行うと,汚れに吸着されていた水が放出され,基板近傍に大量に存在することになる.つまり,不純物気体の比率が高くなり,低密度,低強度な薄膜になる.これを防ぐには,定期的かつ計画的な真空室内の清掃が重要である.一般的に成膜装置には,清掃の簡便化を計るために,ステンレス製の防着シールド板が取り付けられるようになっている.これを予備のものに交換し,汚れたものは,サンドブラスト装置などを利用してクリーニングし,洗浄して次の交換に備えることが行われている.

その他に,真空のリークが発生した場合にも,一時的な膜密度,膜強度の低下が発生する.成膜装置は日常のメンテナンスを実施することにより,突発的なトラブルの大半を回避できる. - ピンホール,パーティクル

特に半導体業界などでは,最近のパターンの微細化によって,これまでは問題にならなかった微少なサイズのピンホールやパーティクルが問題となっている.これを減少するには,基板を常にクリーンな状態に保つことかがまず重要である.

クリーンルームの管理,洗浄や前処理工程の工夫とともに,成膜装置内壁の汚れにも注意をはらう必要がある.また,パーティクルについては,薄膜物質を気化する時に,サイズの大きな塊が飛散するのが原因の場合が多いので次項で改めて記載する. - 装置の問題点

- 真空排気系

薄膜に要求する特性や基板の種類によって,適した真空排気系がある.

たとえば,樹脂基板の場合は,真空に排気すると大量に水(H2O)を放出するので,水に対する排気速度の大きいクライオポンプやマイスナートラップを使用するのが効果的である.

油回転ポンプや拡散ポンプは故障が少なく,価格も安いことなど利点も多いが,真空室へのわずかな油の逆流があるため,精細なパターンを持った素子の場合にはピンホールなどの原因になる場合がある.このような場合には,オイルフリーの排気ポンプを使用した方が良く,あらびきポンプにはドライポンプを,高真空ポンプにはクライオポンプかターボ分子ポンプを使用する.

また,油回転ポンプを誤使用して大きなオイルの逆流を招いているケースも多くみられる.それは,あらびき時間を必要以上に長くしすぎる例である.数Pa以下の圧力で長時間,油回転ポンプで排気し続けると真空室内へは,かなりの量のオイルが逆流してしまう.対策としては,あらびき時間は必要最小限にし,高真空ポンプでの排気に切り換えること,あるいは,あらびき配管にオイルトラップを設けることである.

基板に付着したダストは,脱離すればピンホールになり,膜中に残れば巨大粒子として微細パターンの場合の問題となる.このダストは真空室内壁や治具に付着した薄膜物質が,排気開始時や真空のブレイク時に剥離して舞い上がり,基板に付着する場合がほとんどである.これを防ぐには,排気開始時とリーク時に時間をかけて行うスロー排気やスローリークが効果的である. - 真空室および内部機構

成膜装置において,真空室や治具,移動機構などの内部機構からの発塵やガス放出は薄膜の諸特性に大きな影響を与える.

基板ホルダーは最も基板の近傍にあるため,ここからの発塵,ガス放出をできる限り少なくすることが,良質の薄膜を作製するポイントとなる.具体的には,不要な薄膜物質が付着する部分の防着シールド板をサンドブラストするなどして,付着物が剥離しにくくすると発塵は減少する.また, 加工が容易であるとの理由からZnを基板治具の材料とした場合, 加熱成膜を行うと薄膜ばかりでなく排気系も汚染するので,注意が必要である.

移動機構は,ベアリングなどにオイルを使用しないことが望ましいが,使用せざるを得ない場合には,蒸気圧の低いものを最小限にすることが重要である. - 蒸発源,スパッタ源

先にも述べたように,パターンの微細化により薄膜中のやや大きなサイズのパーティクルが問題にされることが多くなってきた.

ダストが原因として,蒸発源では蒸発材料がスプラッシュして,大きな粒子が基板に付着することがある.これを防ぐには,

1. 蒸発材料の純度を上げ吸蔵ガスを減らす

2. 蒸発材料の形状を工夫する

3. 蒸発材料を十分に予備加熱し脱ガスする

などの方法がある.

スパッタ源においても,ターゲット材料については蒸発材料と同じ対策が必要である.重要な対策として,ターゲット表面での荷電粒子のチャージアップによる異常放電で発生を抑え込むことが重要である.

- 真空排気系

10.4 参考文献

- 日本学術振興会薄膜第131委員会編,薄膜ハンドブック,P.64,オーム社(1983)

- J.A.Thornton,J.Vac.Sci.Technol.,11,666(1974)

- 金原粲,蒸着薄膜の膜厚測定法(1),真空, 第11巻, 第10号(1968)