3. 真空についての基礎

以下に,真空を利用して薄膜形成をおこなう上で,重要事項を記載する.

3.1 真空とは?

真空とはどのような状態を言うのか?

日本工業規格JISでは「大気圧より低い圧力の気体で満たされている特定の空間の状態」と定義している.これは,ある容器の中の空気を何らかの方法で除去して作り出した,空気の希薄な状態を意味する.地球上で作り出すことのできる真空は,まだ大量に気体が残っている.たとえば,極高真空である10-12Paにおいても,1L中に約105個の気体分子が残っている.しかし,この値は,大気圧下では1L中に1022個のオーダーで気体が存在することから考えると,非常に小さな値である.

3.2 平均自由行程

気体は多数の分子の集まりで,それぞれが勝手に飛び回っている.

0℃で1気圧の気体は,いかなる種類でも1molが6.02×1023個(アボガドロ数:Avogadro’s Number)の分子から成り立ち,22.4Lの体積を占めている.それぞれの分子は,種類によって異なるが,室温で500〜1500m/s程度の平均速度で飛び回っている.飛び回っている分子どうしは衝突すると,それぞれが方向と速度を変え,また次の分子と衝突するといったことを繰り返す.ここで,衝突と衝突との間に飛ぶ距離の平均値を,平均自由行程(mean free path)といい,真空を用いたプロセスでは重要な値である.

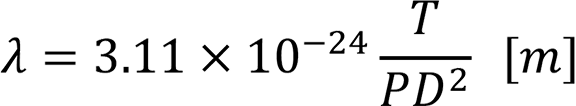

平均自由行程λ[m],圧力P[Pa],温度T[K]および分子の直径D[m]との間には次のような関係がある.

すなわち

- 平均自由行程は圧力に反比例

- 平均自由行程は温度に比例

- 平均自由行程は分子の直径の2乗に反比例

である.

圧力との関係は重要で,25℃の空気の場合,1Paで7mm,10-1Paで7cm,10-2Paで70cm,10-3Paで7m,10-4Paで70m程度である.

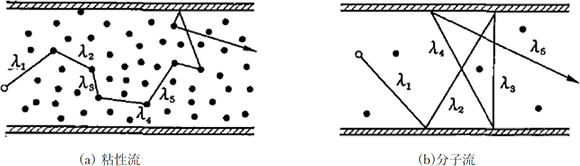

図3.1 平均自由行程の概念図 2)

図3.1に平均自由行程の概念図を示す.対象とする装置の代表寸法をL[m]とする.

- λ≪L 平均自由行程が短く,気体どうしの衝突回数の多い状態を粘性流と呼び,主にCVDはこの領域を使うプロセスである.この粘性流は連続気体として液体と同様に扱うことが可能である.

- λ≧L 平均自由行程が容器のサイズと同程度以上の場合,気体どうしが衝突するよりも壁と衝突する回数のほうが多くなる.このような状態を分子流と呼ぶ.大部分のPVDはこの領域を利用するプロセスである.

3.3 入射頻度

もう一つの大事な概念は,気体中にある物体や容器の壁に衝突する気体分子の数である.これを入射頻度Γと呼び,圧力P[Pa] ,気体の分子量M,温度T[K]の間に次の関係がある.

圧力に比例し,気体の分子量の平方根および温度[K]の平方根に反比例する値である.一般的なPVDプロセス装置の到達圧力である10-4Paにおいて,25°Cでの酸素の入射頻度は,2.72×1018個/m2・sである.この値は,非常に大きな値であり,固体の表面に並んでいる原子の数は1019個/m2程度であるので,数秒間で表面にあるすべての原子が酸素分子の衝突を受け,表面が覆いつくされること意味する.

3.4 気体の流れ

真空容器内部の気体分子を排気するためには,自然の状態で等方的に運動する気体分子にある方向の流れを与えなければならない.1)2)3)4)

気体の流れは液体等と同じく流体として扱うことができるが,液体流体が一般には非圧縮性であるのに気体は可圧縮性である点が大きな違いである.気体の流れは先ず粘性流(viscous flow)と分子流(molecular flow)に二分できる.

-

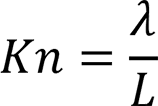

クヌーセン数

平均自由行程は分子密度に反比例する.分子密度はそのまま圧力に比例関係なので圧力に反比例し,圧力が低下すると平均自由行程が長くなる.前述の平均自由行程λを真空装置の代表的な長さLで割った値Knをクヌーセン数という.

-

粘性流(Kn < 0.01)

粘性流は空間における気体分子同士の衝突が頻繁に発生し,分子間の相互作用である粘性(viscousity)が現れる.粘性流は圧力の高い状況で起こり,また気体の流れる径の寸法に比べて気体分子の平均自由行程は極めて短いことが特徴である.

粘性流は更に乱流(turbulentflow)と層流(laminar flow)に二分される.

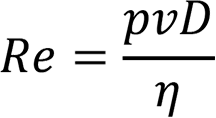

流れが乱流となるか層流となるかはレイノルズ数Re(Reynolds number)の値によって判別できる.レイノルズ数は流体の圧力p,平均流速v,流れの管径D,流体の粘性係数ηにより表示される.

Re<1,200の場合は層流であり,Re>2,300の場合には乱流となり,その間は中間的である.

2-1) 層流(Re<1,200)

流速が小さい場合には場所を特定するとその場所における流体の速度は時間的に変動せず一定であり,流体の境界である管壁に沿い平行な流線が形成されるが,これを層流と呼ぶ.2-2) 乱流(Re>2,300)

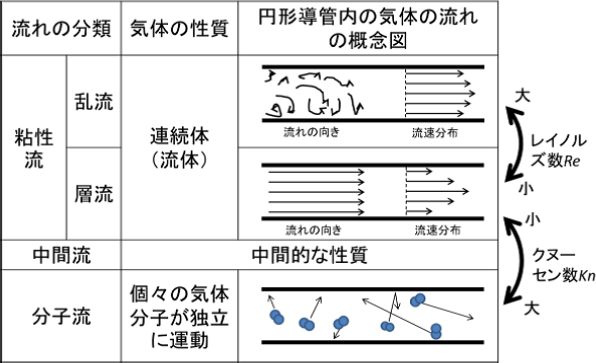

同じ物質の流体でも速度が大きくなると流体速度は時間的空間的に不規則な変動をして,流線は管壁に平行ではなくかつ渦巻きを作りながら流れるが,これを乱流と呼ぶ.液体の乱流と層流は流体中にインクなどを混入させて容易に目で確認でき,また気体の激しい乱流は煙やミストを混入させて目で確認することができる.表3.1 代表的な気体の流れ 1)

- 分子流(Kn>0.3)

これに対して圧力が低く,空間における気体分子同士の衝突は殆ど起こらず,気体の流れる寸法に比べて気体分子の平均自由行程が非常に長い場合の流れは分子流と呼ばれる. - 中間流(0.01<Kn<0.3)

粘性流と分子流の中間は中間流(mediumflow)と呼ばれる.

3.5 真空の熱伝導

伝熱の基本3形態について以下に記載する.7)

物理量Q:熱移動量[W],A:断面積[m2],q:熱流束,T:温度[K],x:位置[m]を定義する.

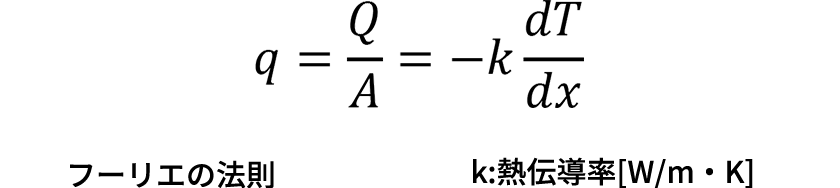

- 熱伝導(Heat Conduction)

(熱移動量)∝(温度勾配)

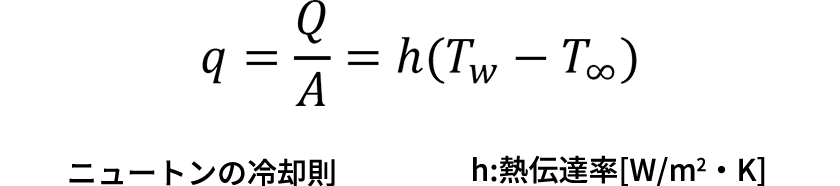

- 熱伝達(Heat Transfer)対流

(熱移動量)∝(温度差)

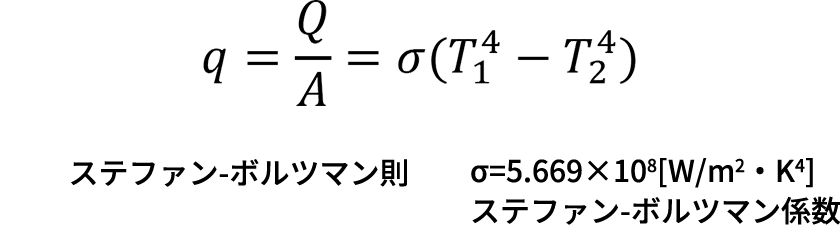

- 熱輻射(Heat Radiation)

真空が粘性流領域の場合は圧力が変化すると,熱エネルギーを運ぶ気体分子の数が変化する.この場合,平均自由行程も変化し,熱伝導に関しては,分子の方向がランダムになる.結果的に,気体による伝熱量は圧力に依存しない.

真空が分子流領域の場合は面の間隔より平均自由行程が長くなると,熱エネルギーを得た気体分子は,直接,面間を移動する.したがって,気体による伝熱量は気体分子の数に依存する.気体分子の数は圧力に比例するので,気体による伝熱量は圧力に比例する.しかし,熱エネルギーを運ぶ気体分子の数は少ないので,熱伝導は小さくなる.二重の容器の間を分子流領域の真空にすると,ほぼ断熱状態になる.これを利用した保温容器は広く利用されている.

中間流の場合は対流を考慮する必要がある.

3.6 真空の単位と領域

これまでの説明で真空の単位としてPa(パスカル)を使用した.

SI単位系では圧力の単位は,次のように換算される.

かつてはTorr(トール)という単位が使用されていた.

過去の論文などに使用されているので,換算値を示す.133.3Pa=1Torr

なお,1気圧は1013hPa(ヘクトパスカル)=1.013×105Paである.

現在利用されている真空の領域は,大気圧以下15桁にも及んでいる.これをJISでは次のように区分している.

表3.2 真空と圧力の範囲

| 名称 | 圧力範囲 |

|---|---|

| 低真空(Low Vacuum) | 大気圧(31kPa~110kPa)未満、100Pa以上 |

| 中真空(Medium Vacuum) | 100Pa~0.1Pa |

| 高真空(High Vacuum) | 0.1Pa~10-6Pa |

| 超高真空(Ultra-high Vacuum) | 10-6Pa~10-9Pa |

| 極高真空(Extremely-high Vacuum) | 10-9Pa以下 |

一般的にPVDのプロセスでは,高真空,超高真空の領域を利用し,CVDのプロセスでは低真空,中真空の領域を利用する.

3.7 真空と薄膜作製

薄膜作製を真空中で行なう理由はPVDにおいて以下のように記載できる.

- 平均自由行程を長くして,蒸着材料と残留ガスの衝突を少なくする

蒸発材料の持つ熱エネルギーのロス,残留ガスとの反応を少なくする - 薄膜を形成する基板への,残留ガスの入射頻度を減す

CVDにおいては,真空を必要としないので,比較的簡単な真空排気システムで良く,次のような目的で真空を利用する.

- 反応容器内の残留ガスを減らし,導入された原料ガスの純度をおとさない

- 圧力差を利用して反応容器に原料ガスを輸送し,容器内で均一に拡散させる

- 反応にプラズマを用いる場合,制御し易い減圧状態にする

3.8 真空を作る

3.8.1 真空容器

真空を作るには,外気と遮るための容器(チャンバ)が必要である.この材料には,機械として一般的に要求される強度,耐熱性,耐食性,加工性などの他に,真空容器として以下のような特性を満足することが必要である.

- 気体の漏れや透過が少ないこと

- 吸蔵気体の放出が少ないこと

- 表面に気体が吸着しにくいこと

- 材料の蒸気圧が低いこと

- 表面が分解,解離,反応しにくいこと

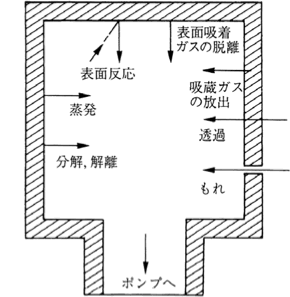

図3.2 真空装置の潜在的なガスの発生 1)

真空システムにおける放出ガスの発生源を図3.2に示す.真空用材料ではこれらの原因によるガス放出が少ないものを選択する必要がある.かつては,ガラスが用いられていたが,現在では,ステンレス鋼あるいはニッケルめっきを施した軟鋼が一般的である.また,超高真空装置には,アルミニウム合金が使用されることもある.これらの材料を用いて,真空容器を作るが,表面の仕上げや溶接には,特に注意する必要がある.

真空装置として,真空排気するための真空ポンプ,バルブ,配管を取り付けなければならない.また,プロセスに必要な駆動機構,センサー,電源などを導入するための端子や内部監視用の窓なども取り付けなければならない.これらの接続にはガスケットを用いるが,その材質は,バイトンやニトリルのような合成ゴムが用いられる.また超高真空装置では,構造材料からのガス放出を極力減少させるためにベーキング(ガス放出推進のための加熱)する必要があることから,銅ガスケットを用いるのが一般的である.

3.8.2 真空ポンプ

真空容器内部の気体は,真空ポンプを用いて外部へ排出する.しかし,大気圧から高真空まで連続的に排気できるポンプは存在しない.

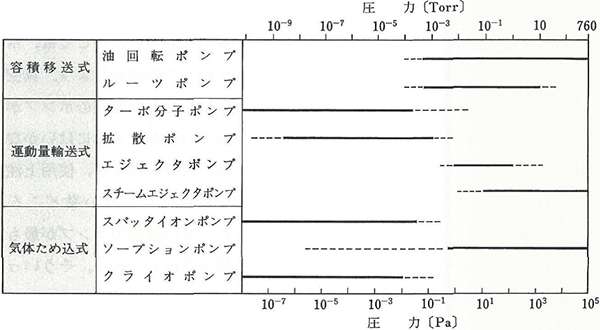

通常,あらびき排気系と高真空排気系に分けて逐次的に排気する.図3.3に,代表的なポンプの作動圧力範囲を以下に示す.

図3.3 代表的な真空ポンプの作動圧力範囲 2)

(注)作動圧力範囲は一般的な値を示した.機種により,表の範囲より狭いもの,広いものがある.

- あらびきポンプ

大気圧から,高真空ポンプが作動可能な領域になるまで排気するポンプである.また,溜め込み式以外の移送式高真空ポンプの補助ポンプとして,大気側に使用する.- 油回転ポンプ

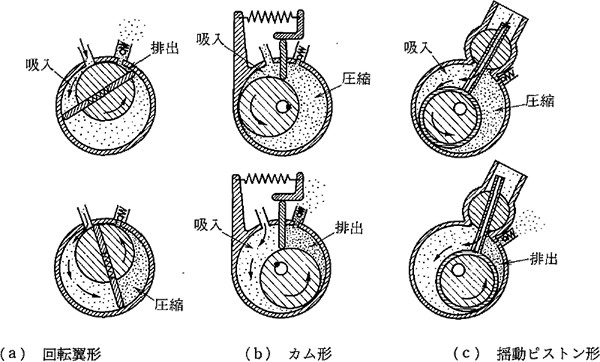

代表的なあらびき用ポンプである.図3.4に示すようにロータが回転する構造で,1回転する間に油でシールされた空間の体積を変化させて,吸気した空気を排出するようになっている.構造的には三種類(回転翼形,カム形,揺動ピストン形)あるが,市場にあるポンプは多くの実績を持つものばかりなので,使用する立場からは型にこだわる必要はない.

図3.4 油回転ポンプの構造と排気のしかた 2)

- ルーツポンプ

構造は,断面が繭玉型の2枚のロータを,狭いすきま(0.2〜0.4mm)を保って高速回転(1500〜3000rpm)させることによって排気するポンプである.あらびきに用いるポンプであるが大気圧から使用することはできず,1000Pa前後から使用する.一般的な使い方は,油回転ポンプと真空容器の間に取り付けて,ブースタポンプとして用いる.あらびき時間の短縮に極めて効果がある.また,到達圧力が0.1Pa程度でよいプロセスでは,高真空排気系を用いなくても,このポンプで目的を達成することができる. - ドライポンプ

油回転ポンプは油でシールしているため,真空容器への微量な油の逆流が発生する可能性がある.大半のプロセスでは問題になる量ではないが,微細化が進む半導体製造プロセスなどでは歩留まりに影響がある.また,反応性のガスを使用するプロセスでは,油との反応や,油の劣化によるトラブルが発生する可能性がある.このような要求から,普及したのがドライポンプである.構造はさまざまなものが開発されており,主なものにルーツ型,クロー型,スクリュー型,スクロール型,ターボ型がある.

- 油回転ポンプ

- 高真空ポンプ

一般的なPVDプロセスは残留ガスの影響を少なくするため10-4Pa台までバックグラウンドの圧力として排気する必要がある.このためあらびき排気後,引き続き高真空ポンプにより排気する.また成膜中も高真空を保つために排気し続ける必要がある.

高真空ポンプは膜質に大きく影響を及ぼす.

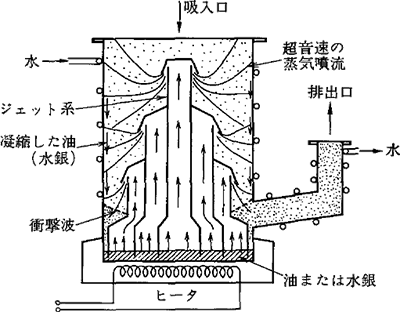

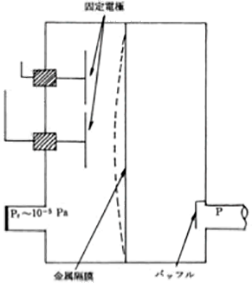

現在量産に一般的に使用されている高真空ポンプとして以下の3種のポンプについて特徴を記載する.- 拡散ポンプ

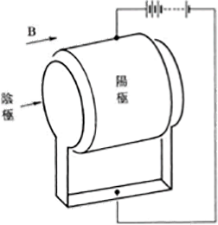

古くから用いられているポンプであり,現在でも広く使われているポンプである.原理図を図3.5に示す.

図3.5 拡散ポンプの原理図 2)

構造上,駆動部が無いため故障が少なく,また他の高真空ポンプに比較して廉価であることが特長である.使用上の注意事項を以下に記載する.

1) 作動中に冷却水が途切れないこと

2) 作動油の酸化による劣化を防ぐため高温状態で大気に開放してはいけない油の蒸気を利用するため,真空チャンバへの微量な油の逆流の可能性があるが,作動油の改良やバッフルの工夫により,大半の用途では問題にならないレベルである.また,高真空に排気した時の残留ガスの大部分を占める水に対する排気速度があまり大きくないので,水の排気用に,液体窒素トラップか,-100〜-140℃程度のコールドトラップを併用する場合が多い.

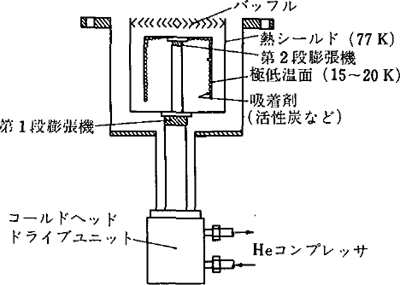

- クライオポンプ

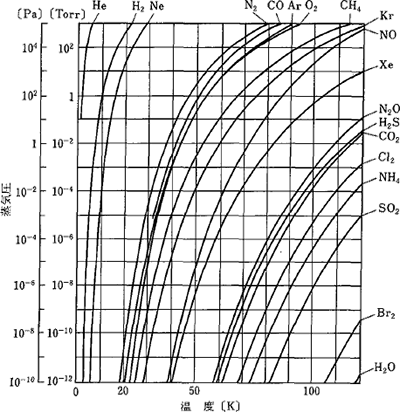

図3.6に示すように,約80Kおよび約20K以下に冷却された2種のパネルを持ち,第2段パネルには活性炭を取り付けてある.気体の温度に対する蒸気圧曲線を図3.7に示す.気体は低温になると蒸気圧が大変低くなる.したがって,80Kおよび20Kのパネルには気体が凝結,吸着する.また,20Kでも蒸気圧の高い気体は活性炭に吸着する.

これがクライオポンプの排気原理で,溜込み式のポンプである.そのため一定サイクルで再生工程が必要である.クライオポンプの特長を以下に示す.

1) 油分のないクリーンな真空が得られる

2) 水に対する排気速度が大変大きい(空気の約3倍)

3) プロセス中に発生する水素の排気速度が大きい光学薄膜形成あるいは酸素を利用したプラズマプロセスでクライオポンプを使用することは上記の特長があるため大変有効であるが,酸素,オゾンをクライオポンプ内に溜め込むため,再生工程は酸素,オゾンに対して安全対策を行うことが必須である.

またその安全対策は異常時の対応を含んだ対策も必要であるため複雑な制御になる.

図3.6 クライオポンプの概念図 2)

図3.7 気体の蒸気圧曲線 2)

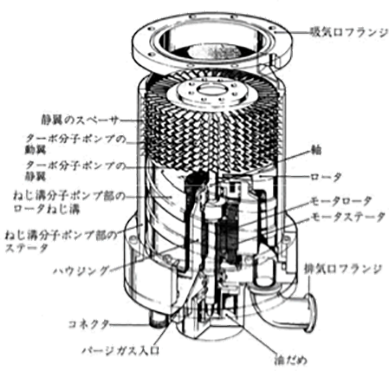

- ターボ分子ポンプ

図3.8に示すように,ターボ分子ポンプは回転子(ロータ,動翼)と固定子(ステータ)で構成される.高速回転(14,000〜90,000rpm)する回転子の周速度は気体分子の飛行速度程度であり,ガス分子を有効に弾き飛ばすことができる.

ターボ分子ポンプの長所と短所を以下に示す.

長所- 気体ため込み式ポンプと違い長時間の連続運転ができる

- 重い分子ほど圧縮比が高く排気速度が大きい

- 他のポンプとくらべて起動時間が短い

- 磁気浮上型式の場合取付方向の自由度が高い

- 水素,ヘリウムのような軽いガスに対し圧縮比が低く排気速度が小さい

- 高速回転する構造上,回転子,固定子の損傷によりクッラシュを起こすことがある.損傷は異物が入ったときだけでなく,吸気口或いは排気側からの大気圧の導入により起こる.このため対策として取付構造を考慮する必要がある

図3.8 ターボ分子ポンプの構造 3)

- その他のポンプ

分子線蒸着(Molecular Beam Epitaxy : MBE) のような超高真空装置には,スパッタイオンポンプを使用することがある.これは,スパッタリングによって得られたチタニウムの薄膜にゲッタ作用で気体を取り込んで排気するポンプで,到達圧力は,10-8~10-9Paである.また,よく使用される液体窒素トラップや,-100°C以下の冷凍バッフルは,水に対する排気ポンプとして作用する.高真空領域において残留ガスは,ほとんどが水であることから,排気プロセスの時間短縮にきわめて有効である.

- 拡散ポンプ

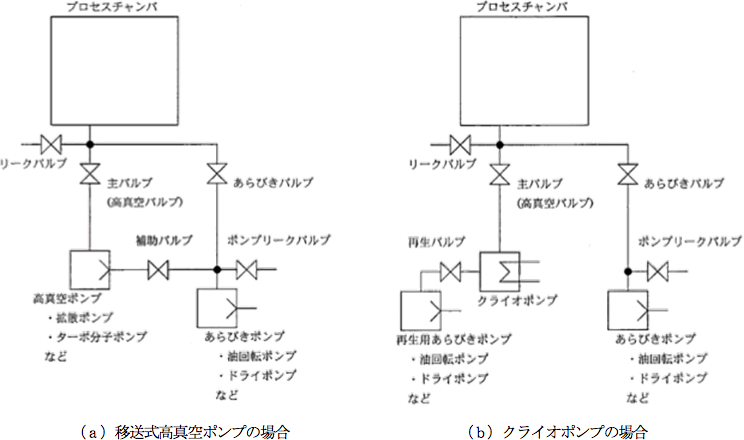

- 真空排気系

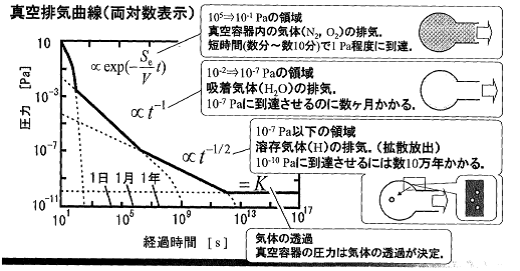

一般的な高真空排気系統図を図3.9に示す.また真空排気過程(時間-圧力)を図3.10に示す.

あらびき排気系と高真空排気系が組み合わされている.

図3.8(a)における一般的な排気の手順は,あらびきポンプと高真空ポンプを作動させておき,以下の手順で高真空に排気する.- あらびきバルブのみ開いた状態で真空チャンバを排気する

- 1Pa程度の圧力になったら,あらびきバルブを閉じ,補助バルブを開ける

- 数秒後,主バルブを開け,目的の真空圧力まで減圧し,プロセスに入る

- プロセスが終了したら,主バルブを閉める

- リークバルブを開けて,真空チャンバに大気を導入し,大気圧になったら開放する

図3.9 一般的な高真空排気系系統図

図3.10 真空排気過程 6)

現在では,このような排気の工程はほとんどの装置で自動的に行われるようになっている.

また,トラブル発生時などに手動操作をする場合にも,インターロックで誤操作を受付けないようになっている.しかし,念のため,高真空ポンプに大気を導入しないように注意が必要である.

3.9 真空を計るには

真空を利用するプロセスにおいて,真空圧力の管理がプロセス全体の安定性を左右し,結果として製品の歩留まりに影響を及ぼす.また,プロセスによっては,真空中の残留ガスやプロセス中の分圧を管理する必要がある.

一般に用いられている真空計には,残留気体の種類によらず全体の真空圧力を測定する全圧真空計と,気体の種類ごとに分圧を測定する分圧真空計がある.

表3.3 代表的な全圧真空計の測定範囲

| 全圧真空計の種類 | 測定圧力範囲(Pa) |

|---|---|

| ピラニ真空計 | 104〜10-1 |

| キャパシタンスマノメータ | 大気圧(105)〜10-2 |

| B-A 型熱陰極電離真空計 | 10-1〜10-6 |

| ペニング型冷陰極電離真空計 | 1〜10-3 |

| スピニングロータ真空計 | 1〜10-4 |

(注)実際に市販されている真空計は,この測定範囲の一部のみをカバーするものが多い.選定にあたっては,機種ごとの測定範囲の確認が必要である.

3.9.1 全圧真空計

表3.2に代表的な全圧真空計と測定範囲を示す.

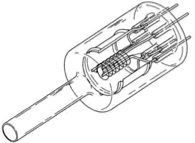

- ピラニ真空計

低圧気体の熱伝導が気体の圧力に依存することを利用し,加熱された金属細線の温度変化を電気抵抗の変化として計測する真空計である.中真空(100Pa〜0.1Pa)の計測に多用される.測定子の例を図3.11に示す.

図3.11 ピラニ真空計の測定子 1)

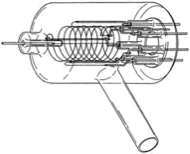

- 隔膜真空計

圧力差による隔膜の弾性変形を機械的,電気的に読み取る真空計である.多く利用されているタイプは,隔膜と対向した電極間の距離の変化を静電容量の変化として測定し圧力の変化に換算するキャパシタンスマノメータである.大気圧から中真空の領域で用いられる.測定子の構造例を図3.12に示す.

図3.12 キャパシタンスマノメータの測定子

- 熱陰極電離真空計

熱フィラメントを陰極として,放出された電子により気体をイオン化し,そのイオン電流を測定して圧力を知る真空計である.三極管型電離真空計の測定子を図3.13に示す.

通常,最も普通に利用されている熱陰極電離真空計はB-A型である.これは,測定子が図3.14のような構造のもので,BayardとAlpertによって考案されたため,このように呼ばれている.円筒状のグリッドの外側に熱陰極を配し,中心軸上に細線のイオンコレクタ電極を配した構造で,軟X線による光電子電流を低減し,測定限界を広げたところに特徴がある.高真空,超高真空を利用する真空装置において,最も多用されている全圧真空計である.

タイプによらず熱陰極電離真空計は,低真空で使用すると熱フィラメントが焼損するので,高真空,超高真空での利用に限られる.真空装置に後で追加した場合など,インターロック無しで使用する場合には,熱フィラメントの入り切りには,充分に注意する必要がある.

図3.13 三極管型電離真空計の測定子 1)

図3.14 B-A型電離真空計の測定子 1)

- 冷陰極電離真空計

熱フィラメントを用いないかわりに,磁界を利用して気体のイオン化を促進する電離真空計である.代表的なものに,Penningによって考案されたペニング真空計があり,電極構造を図3.15に示す.

・一対の平行平板陰極間に環状陽極をおき,それらの軸に平行に永久磁石で磁界をかける

・磁界によりイオン化確率を高くしてイオン電流を測定する

・イオン電流を圧力に換算する

冷陰極なのでフィラメントの焼損がなく長寿命なことと,測定可能な測定範囲は中真空から高真空であるので,プロセスによっては使いやすいのでよく使われている.ただし,測定精度は高くない.

図3.15 ペニング型電離真空計の電極構造

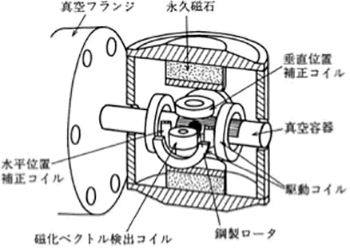

- スピニングロータ真空計

測定子の構造を図3.16に示す.この真空計の測定原理は,磁界により空間に浮かせた鋼球を回転させておき,その回転数が気体の粘性抵抗によって減衰するのを測定して,圧力を求めるものである.測定精度が高く,圧力が基本的物理量の測定から決まるため,真空圧力の基準または副標準としての使用されている.しかし,測定には時間がかかりin situの測定ができないためプロセス中で使用する真空計としては不向きである.

図3.16 スピニングロータ真空計の測定子 2)

3.9.2 分圧真空計

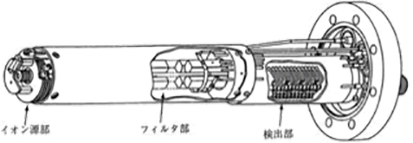

残留ガスの組成を気体の種類ごとの分圧として測定するものである.真空中の気体を電離し,生成したイオンを互いに平行に配置された4本の円柱状の電極による電界で分離するもので,マスフィルターとも呼ばれている.

図3.17 四重極型質量分析計の分析管の構成 1)

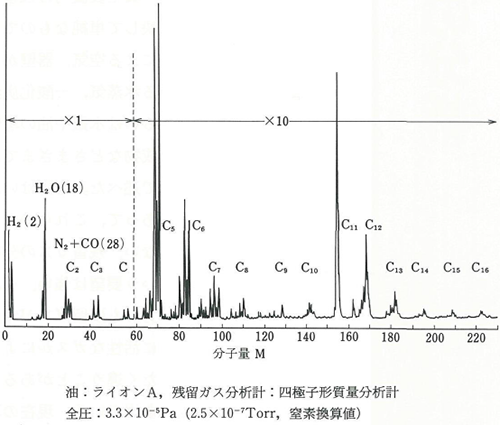

図3.18 四重極型質量分析計の測定例 2)

測定例を図3.18に示す.質量の大きい有機物などは,イオン化する際,どのように分解するかを,測定例を参考にして推定して同定する.

3.10 参考文献

- 日本真空工業会編:初歩から学ぶ真空技術,工業調査会(1999)

- 中山勝矢:新版真空技術実務読本,P.32,オーム社(1994)

- (株)大阪真空機器製作所:カタログ

- 実用真空技術総覧編集委員会編:実用真空技術総覧,P.157,産業技術サービスセンター(1990)

- 光学薄膜研究会:日本の光学薄膜・真空技術の黎明期(2014)

- 日本真空工業会:第21回真空技術基礎講習会 真空ウォーキングコース(2015)

- 阿部豊:伝熱光学第1回講義ノートhttp://www.kz.tsukuba.ac.jp/~abe/

- 千田裕彦:粘性流領域における真空排気系の理論計算とその応用,SEIテクニカルレビュー,第176号(2010)

- 吉田肇,板倉朋子:真空・減圧プロセスにおける気体の流れ解析,第63回応用物理学会春季学術講演会(2016)