8. 真空を利用した薄膜

真空を利用して作製された薄膜の利用分野の,主要なものを簡単に述べる.

8.1 光学

光を利用する光学部品では光学薄膜は光の透過率・反射率を制御するためには必須の技術である.

近年,光学薄膜の密度を高め,屈折率を安定化するために成膜プロセス中にプラズマを利用することが広まった.

従来の成膜方法(プラズマを使用しない)では薄膜に環境中の水分が混入することにより屈折率が変化し,光学特性が変化する現象があった.この現象を波長シフトと称する.プラズマを利用することにより,薄膜の充填密度が上がり,波長シフトを防止することができるようになった.また,薄膜の屈折率が,安定するため,再現性の高い成膜が可能になった.

8.1.1 反射防止膜

光学薄膜の代表的な薄膜であり,誘電体薄膜の多層膜として構成される.主な成膜方法として,IAD, RASが使用されている.構成材料として,フッ化物としてはMgF2,酸化膜としてはSiO2,ZrO2,Al2O3,TiO2,Ta2O5などがある.

通常の反射防止膜はMgF2単層あるいは3-7層構成であるが,仮想現実(VR:Virtual Reality) ,拡張現実(AR:Augmented Virtuality) ,複合現実(MR:Mixed Reality)などの技術に伴い,反射防止膜の重要性が大きくなり,波長領域の広帯域化,入射角依存性の低減などの要求がなされた.この場合屈折率安定化のためプラズマプロセスは必須であり,かつ10-20層の複雑な構成を必要とする.

8.1.2 光学多層膜フィルター

光の特定波長の透過率/反射率を制御する薄膜である.

光学多層膜フィルターは光学特性から様々に分類することができる.

上記反射防止膜も広義では光学多層膜フィルターであるが,以下に反射防止膜以外として狭義の光学多層膜フィルターを分類する.(特性等はHomepage/光学(光の制御)参照)

- ダイクロイックミラー/フィルター

- バンドパスフィルター

- マルチバンドパスフィルター

- ビームスプリッタ

- コールドミラー/フィルター

- NDフィルター

上記分類は代表的な呼び方であり,用途別に特性は同等でも異なった呼び方があるので注意が必要である.

高精度な光学薄膜は光通信用DWDMフィルターを契機に多層膜化が進み,現在は,COVID19によるパンデミックに対応した検査に利用される蛍光フィルターなど厳しい要求を必要とする光学多層膜フィルターの需要が多くなっている.安定した生産を実現するため,ますます安定なプラズマプロセスを成膜に利用することが必須の技術となっている.

- 厳しい光学特性を満足するため100層を超える多層膜

- 総膜厚の増加に伴い,基板変形の低減(低応力化)

- 外乱光と微弱な信号光を分離・検出するため高いOD(Optical Density)の要求(散乱の低減)

要求を満足するための成膜装置は特殊な装置構成となる.一般的な大量生産用装置とは異なり小面積の基板を精度よく成膜することに適した構造の装置構成である.成膜プロセスはIAD, RAS, IBSが利用されている.

8.1.3 透明導電膜

太陽電池や液晶ディスプレイパネルには, 透明電極(光を透過する電極)が用いられている.代表的な透明電極には酸化錫(SnO2),錫をドープした酸化インジウム(ITO:Indium Tin Oxide)が用いられている. 基板の大型化により,薄膜の形成はスパッタリング法で行われる.

8.2 電磁気学用途

8.2.1 集積回路

半導体工業において使用されているPVDは,電極配線と絶縁膜形成におけるスパッタリングである.

一方,CVDは主に次のような用途に多用されている.

- シリコンエピタキシャル層として,1000°C以上の高温熱CVDで,シランガス(SiH4)やシリコンのハロゲン化物ガス(SiH2Cl2,SiHCl3など)を原料ガスに用いた単結晶シリコン膜

- シランガスを600〜800°Cで熱分解して多結晶シリコン(ポリシリコン)膜

- プラズマCVDで,アモルファスシリコン(a-Si)膜

- 熱CVDやプラズマCVDで,絶縁膜として二酸化シリコン(SiO2)膜や窒化シリコン(Si3N4)膜

- 6フッ化タングステン(WF6)ガスとシランガスから,タングステンシリサイド(WSi2)のようなシリサイド膜

- 6フッ化タングステンガスを水素還元してタングステン(W)膜のような金属膜

8.2.2 表示デバイス

現在,表示デバイスはフラットパネルディスプレイ(FPD:Flat Panel Display)が主流である.FPDの製造においては薄膜作製技術がキーテクノロジーである.前述の透明導電膜はもちろんであるが,その他さまざまな薄膜が用いられている.

液晶ディスプレイ(LCD:Liquid Crystal Display)では,非晶質シリコン(a-Si:amorphous Silicon)薄膜トランジスタ(TFT:Thin Film Transistor)や,低温多結晶シリコン(LTPS:Low Temperature Polycrystalline Silicon)TFT等がプラズマCVD等で作られている.有機ELディスプレイ(OLED:Organic Light Emitting Device)では,低分子系の材料が真空蒸着で成膜されている.なお,高分子系のポリマー材料はスピンコートや印刷技術が利用されている.

8.2.3 超伝導

超伝導物質のターゲットを用いたスパッタリングやレーザアブレーション,構成物質を多源の蒸発源から個々に蒸発させる分子線蒸着で作製されている.

8.2.4 磁気記録

ハードディスクはスパッタリング,蒸着テープは電子銃による真空蒸着が主に用いられている.また,ハードディスクの保護膜には潤滑特性の良いダイヤモンド状炭素(DLC:Diamond Like Carbon)がPVD,CVDで形成されている.

8.2.5 高周波デバイス

表面弾性波(SAW:Surface Acoustic Wave)やバルク波(BAW:Bulk Acoustic Wave)を利用した高周波(RF:Radio Frequency)フィルターは携帯電話に代表される移動体通信機器に多用され,必要不可欠な高周波電子部品として5Gを支える重要なデバイスである.5)

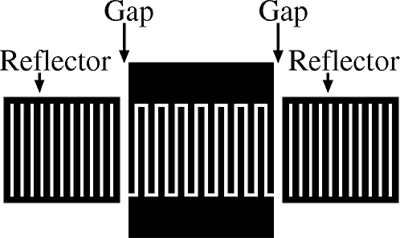

圧電基板の表面を伝搬するSAWを用いた共振子を図8.1,BARを用いたFBAR(Film Bulk Acoustic Resonator)図8.2に示す.

図8.1 SAW共振子におけるIDT電極の基本構成 5)

圧電基板(LN,LT基板上に成膜されたすだれ状電極(IDT:Inter-Digital Transduser)に電圧を加え周期的な信号となりSAWとして表面を伝搬する.

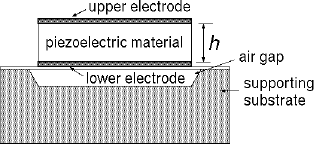

図8.2 FBARの基本構成 5)

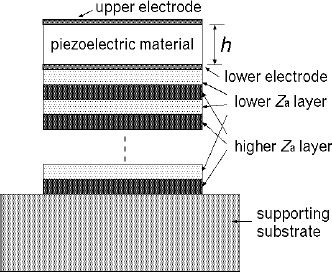

圧電薄膜は非常に薄い誘電体薄膜や金属電極で保持され,それを保持するSi基板には空隙が設けられている.このため圧電薄膜はSi基板の影響を受けずSAWより高周波数で共振することができる.またよりデータ転送量の増大に伴いSub6の帯域に対応可能なSMR(Solid-Mounted Resonator)構造があり構造を図8.3に示す.これらの高周波部品はすべてPVDで成膜される.周波数中の厚さ方向に伝搬するBAWを利用した共振子にFBARがあり,概念図を図8.2に示す.

図8.3 SMRの基本構成 5)

8.2.6 太陽電池

シランガス(SiH4)をプラズマCVDで分解して得られるアモルファスシリコン膜は,化学結合にあずかっていない電子(ダングリングボンド)が水素で終端されている.そのため,他の成膜方法(真空蒸着,スパッタリングなど)によるアモルファスシリコンでは不可能だったp型,n型を作製することができる.これにより,アモルファスシリコンを用いた薄膜太陽電池が実用化され,太陽電池の低コスト化が実現できた.

8.3 機械的性能

8.3.1 高硬度・耐摩耗性

ドリルやバイトなどの切削工具,あるいは各種金型の表面に硬質膜を形成して長寿命化を図る目的に,PVDもCVDも盛んに用いられている.PVDで使用される膜種はTi,Crの窒化膜,炭化膜あるいは炭窒化膜がほとんどある.工具や金型の材質に応じて,また使用される状態での力のかかり方によって膜種が選択され,場合によっては多層膜が用いられる.その結果,寿命は3〜6倍程度になる.薄膜の作製方法はイオンプレーティングが主流で,なかでも,カソードアーク方式と,ホローカソード型のプラズマ銃による方法が多く用いられている.

CVDでも使用され,主にTiC,TiN,Al2O3の3種であり,次の化学反応で形成される.

- TiCl4+CH4→TiC+4HCl

- TiCl4+1/2N2+2H2→TiN+4HCl

- 2AlCl3+3/2CO2+H2→Al2O3+3CO+6HCl

これらは,熱CVDにより1000°C程度の温度で成膜するのが一般的だが,プラズマCVDで500°C程度で成膜することが可能である.また,必要に応じて多層膜構成とする.

さらに,この分野において,CVDによってDLC(Diamond-Like Carbon)が実用化された.

8.4 化学的用途性能

8.4.1 耐食性

金属の錆を防ぐためには,通常,湿式の表面処理技術である塗装やめっきなどが用いられてきた.近年,より耐久性,耐食性が実現可能なPVDおよびCVDによる薄膜が検討された.

PVD,CVDともに,様々な基板に湿式の表面処理では不可能な薄膜を成膜することが可能である.

PVDでは,イオンプレーティングとスパッタリングが用いられ,主に,基板の耐熱性があまり高くないものに利用されている.また,CVDは複雑な形状の基板に成膜をするのに有利である.

8.4.2 バリヤ性

食品の包装にプラスチックフィルムが使用される.食品を保存するためには,とくに酸素遮断性と紫外線遮断性が要求される.そのために,プラスチックフィルムにPVDで薄膜を形成して用いる.主に不透明なものはAl膜が,透明なものはSiOx,(1<x<2)膜が用いられ,真空蒸着やスパッタリングのロールコータで成膜されている.

8.5 参考文献

- 日本真空工業会編:初歩から学ぶ真空技術,工業調査会(1999)

- 表面技術協会編,PVD・CVD皮膜の基礎と応用,槙書店(1994)

- 表面改質技術総覧編集委員会編:表面改質技術総覧,p.191,産業技術サービスセンター(1993)

- 羽深等,半導体材料プロセスにおける原子層成長の展開:薄膜作製装置のクリーニング技術, J Vac. Soc. Jpn Vol.54, No.2, (2011)

- 橋本研也,機能性高周波弾性デバイス:現状と将来,IEICE Fundamentals Review Vol.4 No.3(2011)

- H.Ieki et al. , SAW Resonator Using Epitaxially Grown Al Electrodes,Jpn.J.Appl.Phys.Vol30(1991)

- O.Nakagawara et al. , Epitaxially grown aluminum films with titanium intermediate layer on y rotated Y2X LiNbO3 piezoelectric single crystal substrate, Journal of Crystal Growth 249 97-501(2003)