9. シンクロンの成膜装置の成膜例と用途

シンクロンは1951年の創業以来,ユーザの厳しい要求に応えるために装置開発を行ってきた.その中で特長のある装置を以下に記載する.

9.1 連続装置

連続装置はプロセス室とロード/アンロード室をゲートバルブで仕切っているためプロセス室を大気に暴露することなく,高真空を保つ.このため下記の特長をもつ.

- 成膜プロセスの安定

- 成膜プロセスの短縮

成膜開始圧力までの時間短縮

特に,排気,加熱処理時間と成膜時間が同等のプロセスの場合,CESは非常に効率的なプロセスを実現することができる. - パーティクルの低減

また,図9.1(a)CES-2M,3M型は装置全体をクリーンルームに設置する必要がなく,クリーンルームの省スペース化が図れる特長を持つ.

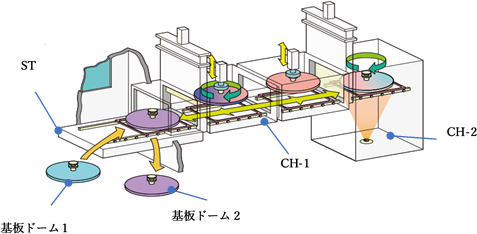

(a) CES-2M型 5)

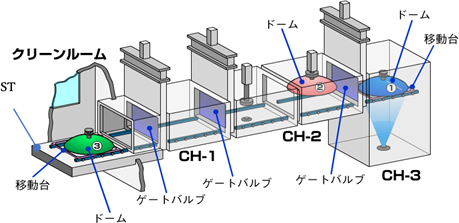

(b) CES-3M型 1)

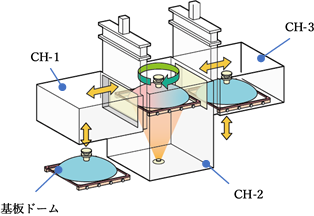

(c) CES-D型

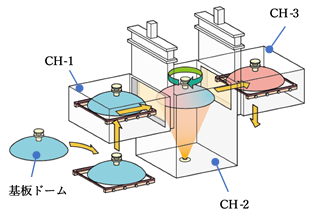

(d) CES-S型

図9.1 タイプ別CESの概略図 1)

タイプ別CESのそれぞれのCHの役割を以下に記載する.

| (a) CES-2M型 | ST: | 基板ドームを移動台(機構)セットする. |

|---|---|---|

| CH-1: | ロード/アンロード ・加熱処理/徐冷処理 ・大気から真空に排気,真空から大気にリークする. ・ST⇔CH-1⇔CH-2のCHを横断する機構は下位置に存在する. ・成膜前の基板ドームをSTからCH-2の上位置に移動する. ・成膜後の基板ドームをCH-2の下位置にCH-2からCH-1下位置に移動する. ・成膜前の基板ドームをCH-1からCH-2に移動する. ・成膜後の基板ドームを下位置に戻し,大気にリークし,STに移動 |

|

| CH-2: | 成膜プロセスを実行する. ・CH-2は常に高真空に保たれている. ・成膜材料は必要な量をストックし,成膜する各層毎に都度供給を行う. |

|

| (b) CES-3M型 | ST: | 基板ドームを移動台(機構)セットする. |

| CH-1: | ロード/アンロード ・加熱処理/徐冷処理 |

|

| CH-2: | 移動機構&後処理プロセス ・移動機構はCES-2Mと同様 ・CH-2からCH-1に移動する前に撥水処理等の真空を必要とする+後処理を行う. |

|

| CH-3: | 成膜プロセスを実行する. | |

| (c) CES-D型 | CH-1: | ロード/アンロード 加熱処理/徐冷処理 |

| CH-2: | 成膜プロセス | |

| CH-3: | ロード/アンロード ・加熱処理/徐冷処理 |

|

| (d) CES-S型 | CH-1: | ロード |

| CH-2: | 成膜プロセス | |

| CH-3: | アンロード ・後処理プロセス |

CES型は,各ユーザの設置レイアウトに合わせることが可能である.カメラ,メガネ,その他光学部品の反射防止膜,20層前後までの光学薄膜の量産に広く使用されている.

9.2 EPD

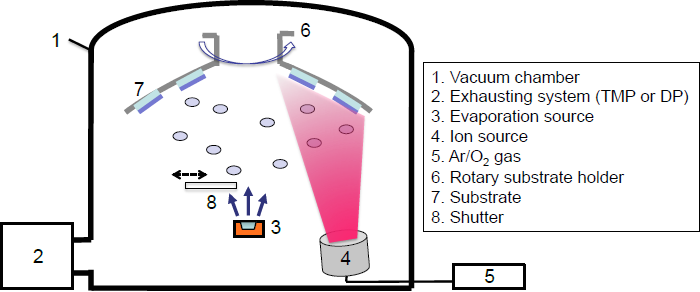

EPD(Effective Physical vapor Deposition)はIADを進化・発展させた成膜方法であり,散乱の少ない超多層膜が可能である.図9.2にEPDの概念図を示す.

図9.2 EPDの概念図 2)

成膜中に基板ドームの一部に高密度のイオンを照射することによる効果を以下に示す.

- 形成される薄膜に高密度のイオン照射を行う領域とイオンの照射されない領域をもうけることにより,薄膜形成が安定する緩和時間により,薄膜のマイグレーションが促進され,密度の高い薄膜が形成される

- 高密度のイオン照射により,薄膜の低い部位がエッチングされ高密度の薄膜のみがのこる

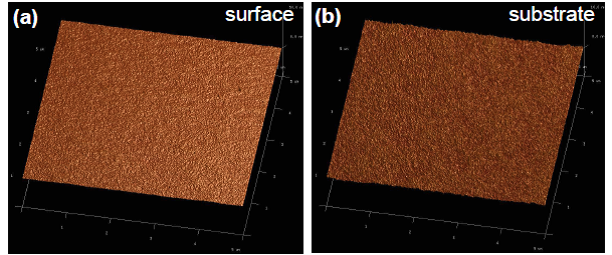

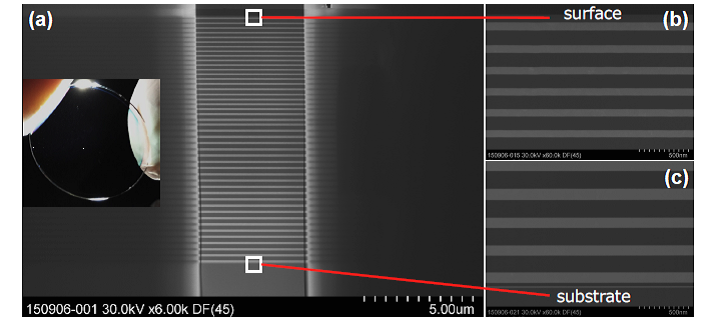

EPDによりTiO2/SiO2,282層,総膜厚33μmの超多層膜を成膜した.表面のAFM像と断面SEM像を図9.3,図9.4に示す.

図9.3 TiO2/SiO2,282層,総膜厚33μmの超多層膜のAFM像 2)

図9.4 TiO2/SiO2,282層,総膜厚33μmの超多層膜の断面SEM像 2)

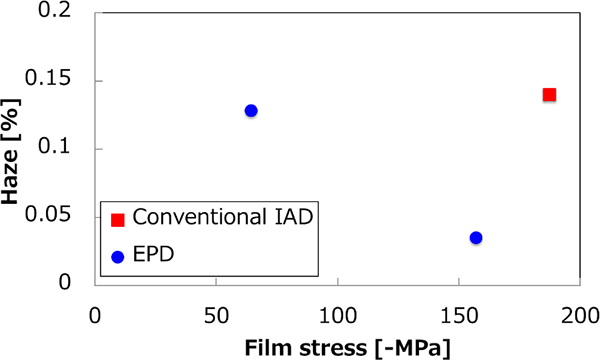

IAD法ではイオン電流密度を上げるとHaze値(散乱に相当)は低くなるが応力が大きくなる傾向がある.図9.5に示すように,EPDによる成膜は同程度のHAZE値でも応力が低くなることが確認できる.このため低ロス,高いレーザー誘起損傷閾値 (LIDT:Laser-Induced Damage Thresholds)が要求されるレーザー光学系への応用が期待される.

図9.5 一般的なIAD法とEPDの応力の比較 2)

9.3 RAS

5.2.5で前述したRAS法について詳細な特長を記載する.

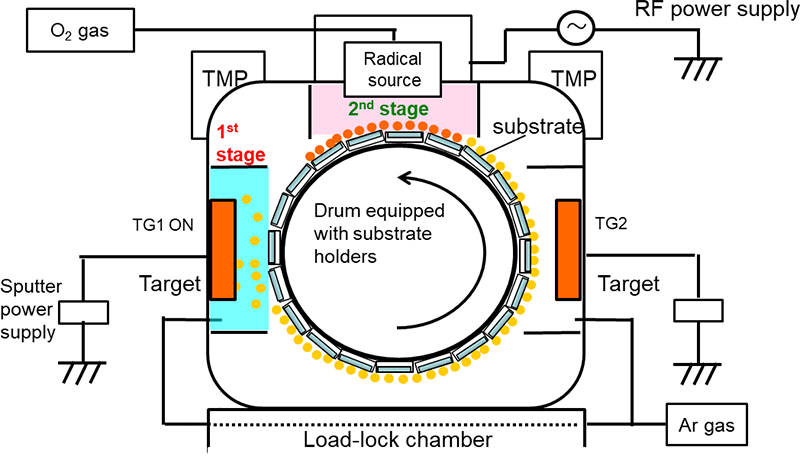

図9.6 RAS概略 3)

真空室の構成は,基板のロード/アンロードを行うCH-1と高真空排気系,ターゲットとラジカル源を備えたCH-2からなる.

9.3.1 ターゲット部

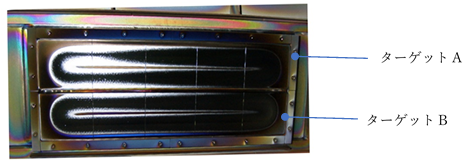

図5.17で示した反応スパッタリングの反応性ガスのヒステリシスを避け,成膜レートの高い金属モードの領域で成膜する.このことにより図5.18で記載したターゲット表面での異常放電が防止される.図9.7にRAS-1100Bで40kwh使用した後のSiターゲットの表面写真を示す.Siターゲットは光学薄膜で必須の低屈折率材料であるSiO2を成膜するときに使用される材料である,反応スパッタリングでSiO2の成膜は異常放電が最も発生しやすく,安定な成膜が困難な材料である.

図9.7 RAS-1100BでSiターゲット10kwh使用後の表面写真 1)

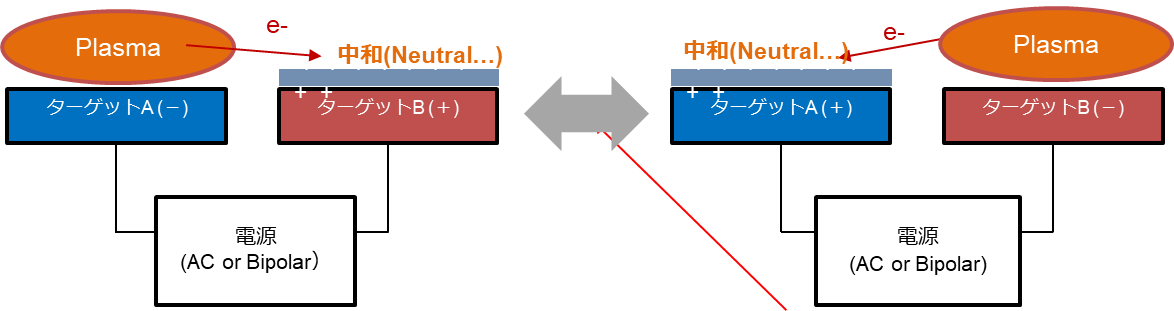

図5.18で記載したアノードの消失に関してはACスパッタリング(Dual Cathode)を採用することにより放電の安定性を担保している.

ACスパッタリングによる異常放電対策とアノード消失対策の原理を以下に記載する.

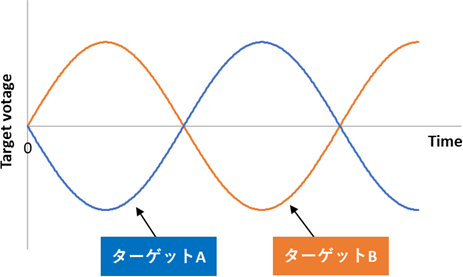

図9.8 ターゲットに印加される電圧の時間経過 1)

図9.8に示すようにターゲットA, Bに交互に高電圧が印加される(40~100kHz)ことにより,常にターゲットは半周期毎に正電圧あるいは負電圧が交互に印加される. 正電圧時に堆積した不完全酸化物は負電圧に印加されたときにスパッタリングされ,ターゲット表面は正常な金属面が確保される.また,不完全酸化物はイオンの蓄積による異常放電を起こしやすいが, 図9.9のように正極になったときに電子によって蓄積されたイオンは中和されるので異常放電は少ない.

図9.9 ターゲット部に異常放電の防止概略 1)

9.3.2 基板温度

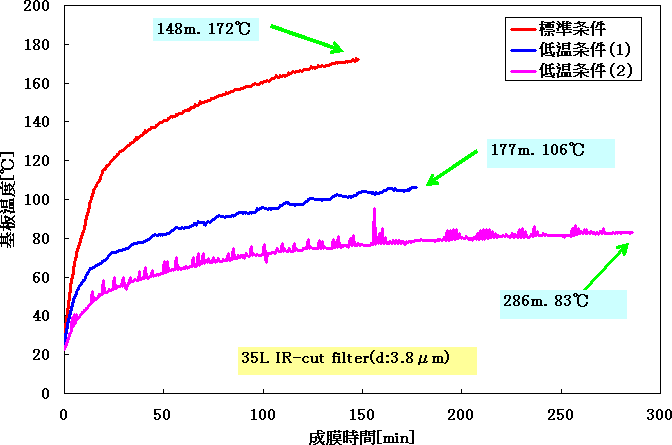

図9.10にRAS成膜中の基板温度の変化を示す.総膜厚3.8μmのIRカットフィルターを成膜する場合,標準の成膜時間は148分,基板温度は室温から約170℃まで上昇したが,低温成膜条件では成膜時間は延びるが基板温度は106℃,86℃に低下した.このような温度上昇であれば樹脂基板への対応も可能である.

図9.10 RAS成膜中の基板温度の変化 3)

9.3.3 成膜例

1) 混合膜の作成

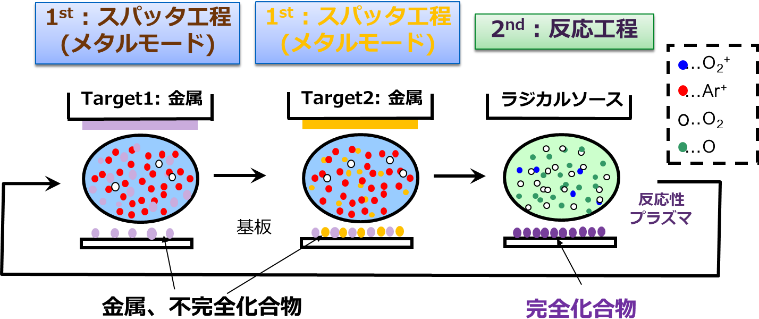

図9.6に示すように,プロセス室は2組のターゲット対を備えている.これにより,図9.11に示す混合膜の成膜プロセスを行うことが可能になる.それぞれのターゲットの電力比を変えることにより,任意の混合比を得ることが可能である.

図9.11 RASによる2種類の金属の成膜 3)

図9.12 RASによる中間屈折率の作成 3)

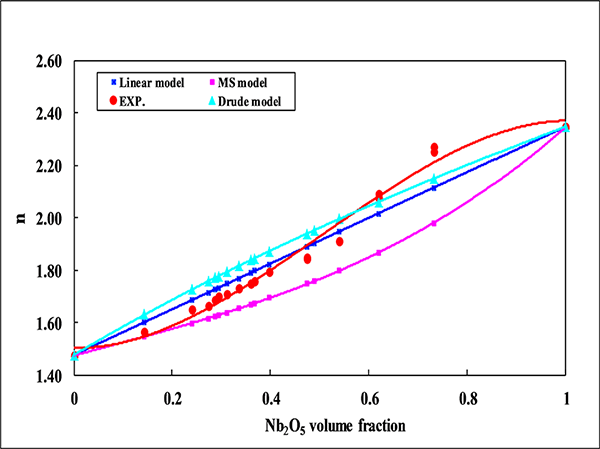

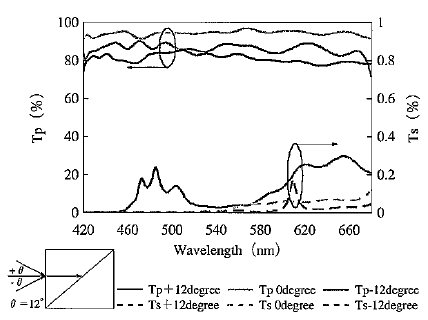

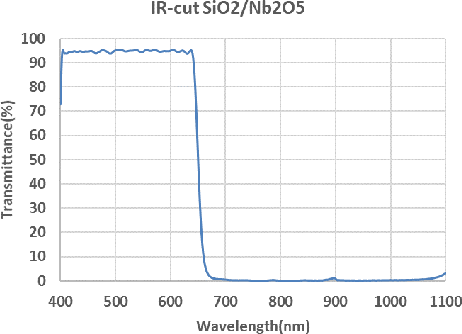

光学フィルターを設計するうえで,3種類以上の屈折率の物質を使うことにより優れた特性を持つ光学フィルターが得られることは従来から知られているが,実際に任意の屈折率をもつ薄膜を成膜することは困難であった.このため2種類の高/低屈折率の物質を組み合わせ等価膜として設計することが一般的に行われてきた.RASでは図9.12で示した中間屈折率が容易に得ることができる.中間屈折率を利用することにより,入射角度が大きく変化してもs偏光とp偏光の分離なPBS(polarizing Beam Splitter)を容易に実現できる.その成膜例を図9.13に示す.入射角が±12°変化してもすぐれた分光特性を持つことがわかる.

図9.13 中間屈折率を用いて作成したプリズム型PBSへの入射角度0°,±12°の分光特性 3)

3) 各種光学薄膜

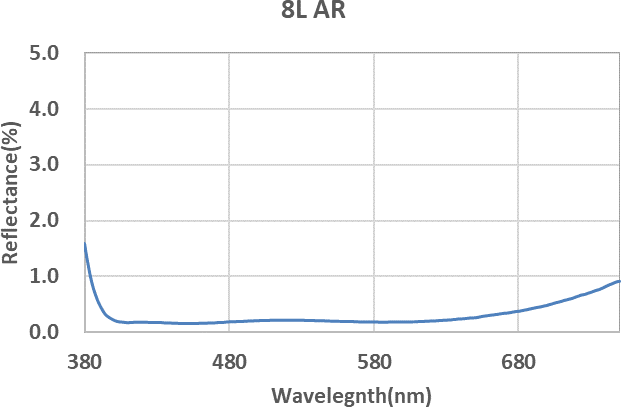

図9.14 広帯域反射防止膜(AR) 1)

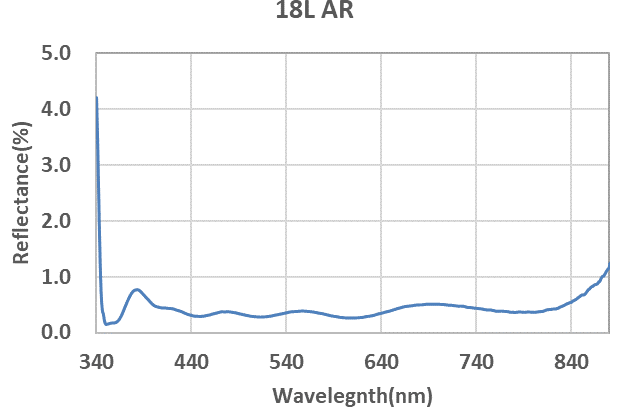

図9.15 RGBフィルター 1)

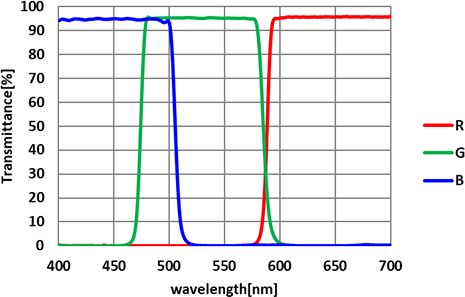

図9.16 IRカットフィルター 1)

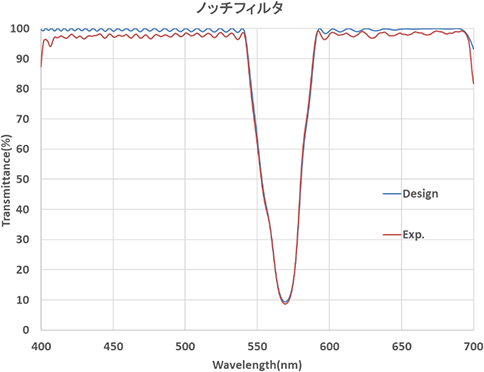

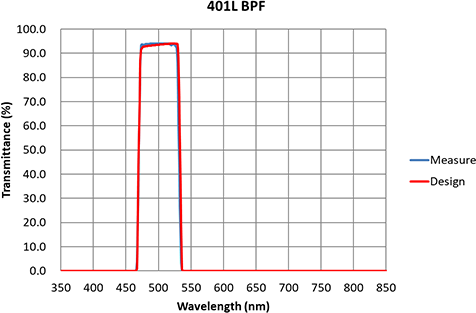

図9.17 ノッチフィルター(マイナスフィルター) 1)

図9.18 Band Pass Filter 1)

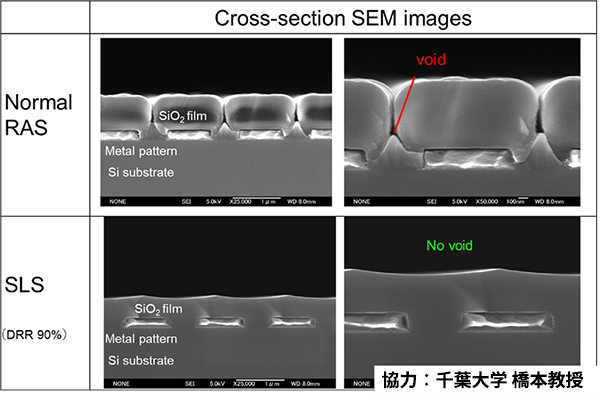

9.4 SLS

光学薄膜で実績のあるRAS法を電子部品の分野に適応・進化させた装置

電子部品分野の装置としてRASからの進化ポイントを以下に記載する.

- クリーンルーム対応

- Waferローダ対応

- ステップカバーレッジ(100nmの凹凸のある表面を誘電体で覆う)の良好な成膜

応用としてTC-SAW(Temperature Compensated Surface Acoustic Wave)のSiO2成膜

図9.19 SLSによるステップカバレッジの改善 1)

9.5 P-RAS

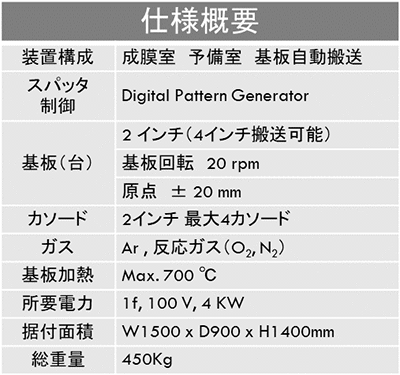

P-RASは従来から要望の強かった研究用として小型のRASを実現した装置である.

従来のRASは空間的にスパッタリングと反応プロセスを分離していたがP-RASは時間的にスパッタリング成膜と反応工程を分離した.新材料の探索に適した装置である.

図9.20 P-RAS外観 1)

表 9.1 P-RAS概略仕様 4)

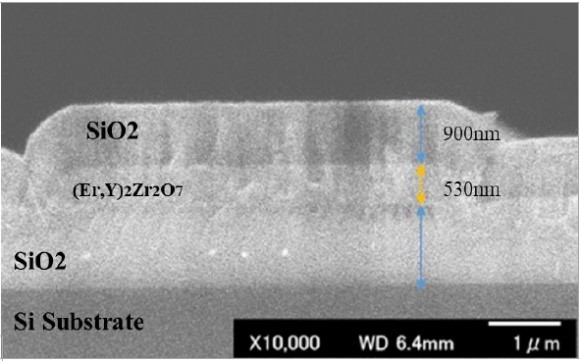

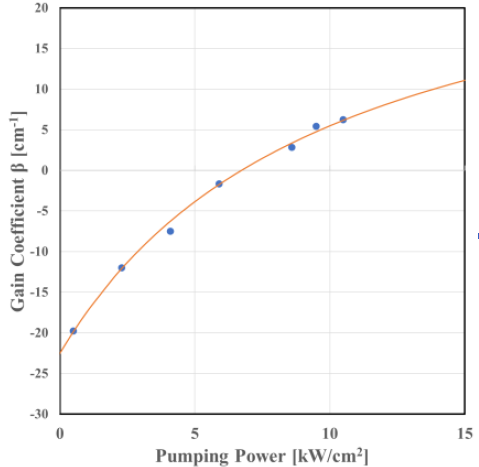

P-RASにより作成した(Er0.1Y0.9)2Zr2O7のSEM像と性能を図9.91,図9.22に示す.

図9.21 Cross-sectional SEM image of (Er0.1Y0.9)2Zr2O7 Waveguide 4)

図9.22 Optical gain property of (Er0.1Y0.9)2Zr2O7 waveguide as a function of the excitation 4)

9.6 PMC

SAWを代表とする電子部品用の高品質な金属電極用成膜装置としてPMCシリーズの特長を以下に記載する.

PMCシリーズの装置の特長を以下に記す.

- ロードロック室と成膜室を分離した構造

到達圧力は10-5Pa台であり,成膜を常に10-5Pa台の高真空で行うことが可能である - 成膜プロセスはEB(Electron Beam)による蒸着

特殊なハースライナー構造 - 基板回転中心にEBと水晶膜厚計配置した構造

上記のような特長のある装置で以下の成膜を実現できる.

- リフトオフ成膜

- 精密な膜厚の制御

- 表面粗さの小さい金属薄膜

- バルクに近い比抵抗の金属薄膜

- 均一な膜厚分布の金属薄膜(バッチ内・バッチ間)

- 安定した比抵抗の合金薄膜

- 反射率の高い金属薄膜

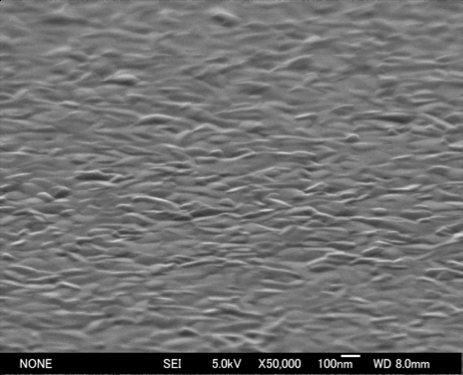

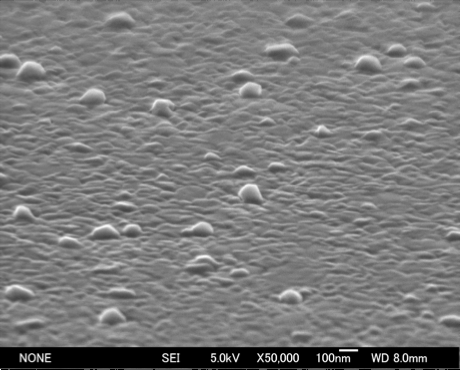

Alは電子部品の電極としてよく使われる材料であるが,非常に活性であるため,酸化しやすく,かつ低融点であるためヒロックが発生しやすい.このため,スムーズな表面を得ることが非常に困難な材料である.以下にPMCを用いたAlの従来装置と比較とした表面のSEM像を示す.

PMCによるAl薄膜

R=92%@400nm, ρ=2.86μΩcm

従来のAl薄膜

R=90.2%@400nm,ρ=3.3μΩcm

図9.23 Al成膜におけるPMCと従来装置の表面SEM像の比較 1)

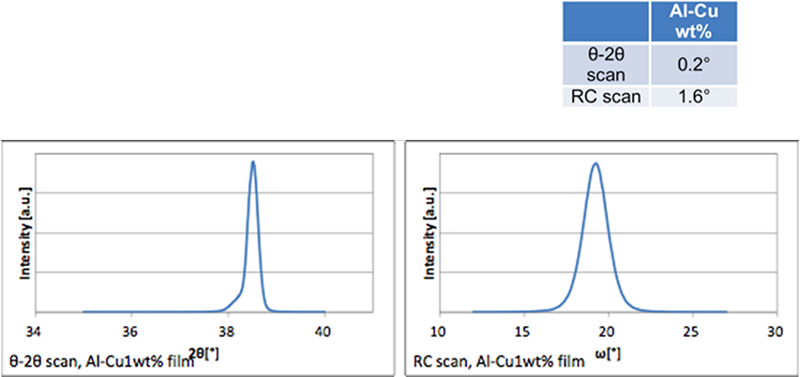

また,近年の携帯端末は小型/大電力なSAWが必須4)であり,PMCでは高い配向性を有するAl薄膜をえることが可能である.PMCでのAl薄膜をXRDで測定した結果を図9.24に示す.

図9.24 PMCによるAl成膜の配向性測定 1)

9.7 IBF(Ion Beam Figuring)

近年,高性能センサー,半導体,電子部品の分野で半導体同士や半導体と金属,半導体とガラスなどの組み合わせの直接接合の要求が増加している.また高周波部品の周波数調整,高解像度の撮像レンズの表面粗さの改善などを目的として表面をIBFで加工する用途が広がっている.これらの用途でシンクロンはBühler Alzenau(Leybold Optics 事業)社の販売代理店として日本国内にIBF装置の販売を行っている.

9.8 参考文献

- (株)シンクロン,カタログ

- M.Miyauchi, K.Okada, S.Ito, Y.Jiang, S.Samori, E.Nagae: Scatterless SiO2/TiO2 multi-layered thick UV-IR cut filter prepared by EPD system, Optical Interference Coatings (OIC) (2016)

- 長江亦周,光学多層用スパッタ成膜装置,2006 真空機器・装置技術大全, 電子ジャーナル(2006)

- Kodai Miyagi, Yasuhito Tanaka, Ayuko Minowa, Ghent Nakamura, and Hideo Isshiki,Optical Gain in Mid-Refractive Index Contrast (Er0.1Y0.9)2Zr2O7 /SiO2 Waveguide Prepared by Radical Assisted Sputtering, Solid State Device and Materials(SSDM) 2019 (2019)

- Osamu Nakagawara, Masahiko Saeki, Masanobu Watanabe, Kazuhiro Inoue, Toshio Hagi, Takahiro Makino, Seiichi Arai: Epitaxially grown aluminum films with titanium intermediate layer on y rotated Y2X LiNbO3 piezoelectric single crystal substrates, Journal of Crystal Growth 249 (2003) 497–501