6. PVD装置の実際

図6.1 バッチ式真空蒸着装置 17)

図6.2 連続式真空蒸着装置 17)

装置の構成を基板の処理方法で分けると,図6.1に示すバッチ処理方式と図6.2に示す連続処理方式がある.

バッチ処理方式は,基板セット→排気・基板加熱→成膜→基板冷却→大気開放→基板取り出しのサイクルを1つの真空室で行なうものである.

連続処理方式は,成膜室の他に,基板供給室と取り出し室が設けられ,成膜室はゲートバルブ等の仕切りバルブで仕切られている.成膜プロセス室を大気にさらすことなく,基板を供給できるので,生産性が高いのが特長である.以下に,成膜装置の構成要素のうち,重要なものについて記載する.

6.1 真空室

すでに述べたように,真空室の構造材料は,ガスの放出や透過ができる限り少ないものを使用しなければならない.かつては,ガラスが用いられていたが,現在では,ステンレス鋼かニッケルめっきを施した軟鋼が一般的である.

6.2 真空排気系

成膜装置では, あらびき排気系と高真空排気系を組み合わせて使用する,処理をする材料の特性,薄膜に要求する特性,処理量などに応じて,適したポンプの種類,排気速度を決定して設計する.

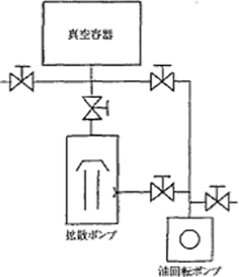

図6.3 高真空排気系の系統図 1)

代表的な真空排気系の系統図を図6.3に示す.図6.3の拡散ポンプはクライオポンプ,ターボ分子ポンプに置き換えても系統図は変わらない.ただしクライオポンプは溜め込みポンプであるため,図中の拡散ポンプのバックに位置するバルブの動作が異なる.すなわち,クライオポンプの場合,ポンプの溜め込み限度のガス量に依存した量を排気した後ポンプの再生を行う必要がある.

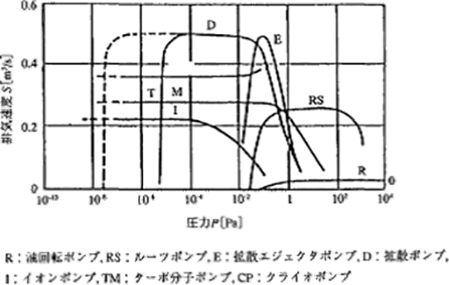

真空ポンプには種々の原理が応用され,その原理により有効に動作する圧力領域も制限される.各種ポンプの排気速度S[m3/s]と圧力p[Pa]の関係を示すS-P曲線を図6.4に示す.

図6.4 各種真空ポンプのS-P曲線 1)

6.3 基板ホルダー

膜質,膜厚の均一化のため,基板の形状によって,さまざまな動かし方をする必要がある.レンズやウェーハへの蒸発系成膜では,ドーム状のホルダーを,回転または遊星(プラネタリ)回転をさせる.スパッタ系では,平板ホルダーを回転する方法やカルーセル型が多く用いられる.また,インライン型連続装置では,トレイを使用した通過成膜方法をとる.

6.4 膜厚計

膜形成にあたっては,必要な膜厚が付着したことを検出するために,膜厚計で監視しながら成膜する必要がある.真空室内に設置する膜厚計としては水晶式膜厚計と光学式膜厚計がある.

光学薄膜では,光の干渉現象を利用した光学式膜厚計が膜質の管理と膜厚の再現性が高い.スパッタリングの場合は,時間制御で膜厚を制御する.

6.5 ガス導入機構

成膜に際して,必要に応じてガスを導入する必要がある.マスフローコントローラ(MFC : Mass Flow Controller)により一定流量のガスを流し続ける方法と,一定圧力を保つようにガス流量を可変する方法(APC:Automatic Pressure Controller)がある.

6.6 基板加熱機構

基板が耐熱性のあるものであれば,加熱して成膜することにより付着力や膜特性を改善することができる.ヒータとしては,ニクロム,タングステン,グラファイトなどのフィラメント材やハロゲンランプなどの光源が用いられる.

6.7 装置の制御システム

コンピュータの進歩,普及により,装置の制御はコンピュータによる自動制御が一般的な制御方法になった.また自動制御を行うことにより,成膜の種々のパラメータを忠実に簡単に実行するようになり,人的なミスがなくなり再現性は著しく向上した.