5. 物理蒸着法(PVD)の各種成膜方法

PVDは,真空にした容器の中で薄膜物質を何らかの方法で気化させ,近傍に置いた基板上に堆積させて薄膜を形成する方法である.さまざまな方法が用途に応じて用いられているが,表5.1に示すように,薄膜物質の気化方法で分類すると,蒸発系とスパッタ系に分けられる.

表5.1 主要なPVD技術の分類

| 蒸発系 | スパッタ系 |

|---|---|

| Vacuum Deposition | Diode Sputtering(Conventional Sputtering) |

| Ion beam Assisted Deposition (IAD) | Magnetron Sputtering |

| Ion Plating | Reactive Sputtering |

| Molecular Beam Epitaxy (MBE) | Radical Assisted Sputtering |

| Ion Beam Sputtering (IBS) | |

| ECR Sputtering |

5.1 蒸発系

薄膜物質を加熱して蒸発させ,蒸発温度より低い温度の基板表面で凝結,固化させ薄膜にする方法である.

蒸発源としては,1 抵抗加熱,2 電子ビーム加熱,3 高周波誘導加熱,4 レーザビーム加熱がある.

このなかで,最も利用されているのは電子ビーム加熱である,高融点金属以外のほとんど全ての物質を蒸発することができる.抵抗加熱は,タングステン,タンタル,モリブデンなどの高融点金属に直接通電することにより蒸発物質を加熱する方法である.高融点金属の形状はフィラメント状,ボート状があり,薄膜にする物質をひっかけたり,乗せたりして,加熱・蒸発させる.

また,Knudsen Cell(K-Cell)のように高純度カーボンやPBN等のセラミックなどをルツボ状にしてルツボの中に材料を入れ,ルツボの外側にヒータを巻いて加熱し成膜する方法がある.これは,有機物,アルミニウム,金,銀,銅などの金属,化合物など比較的蒸発温度の低い物質の成膜に用いられる.

高周波誘導加熱はアルミニウムの大量蒸発源に用いられている.レーザビーム加熱は,化合物の成膜において,蒸発材料と成膜の成分比が変化しないことに特長がある.

5.1.1 Vacuum Deposition

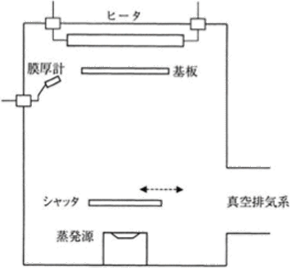

図5.1 真空蒸着の概念 18)

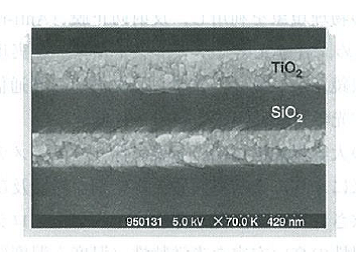

図5.2 真空蒸着の多層膜の断面SEM像 2)

図5.1のように,真空蒸着とは,真空容器の中に蒸発源と基板を置いたものである.通常,真空容器内を10-4Pa程度まで排気し,10-2〜10-4Paの圧力下で成膜する.この時,平均自由行程は数10cm〜数10m位であるので,蒸発源から気化した薄膜物質は,残留ガスと衝突することなく基板へ到達する.真空蒸着は,蒸発粒子のエネルギーは蒸発源の温度に相当するエネルギーと基板加熱による熱エネルギーで0.1~0.3eV程度である.そのため,基板のダメージが少なく,薄膜に不純物質が含まれにくいなどの利点があるが,反面,薄膜がポーラスになりやすく,密度や屈折率が低く,膜強度が不足する傾向がある.最良の条件で成膜されたTiO2/SiO2積層膜断面のSEM(走査型電子顕微鏡)像を図5.2に示す.

5.1.2 Ion Assisted Deposition(IAD)

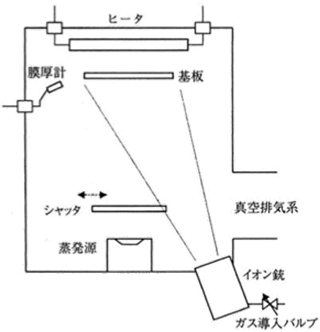

図5.3 IADの概略 18)

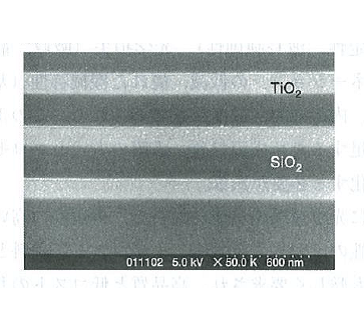

図5.4 IADの多層膜の断面SEM像 2)

IAD法は前述の真空蒸着法に,イオンを積極的に基板に照射することをプラスした手法である.IAD法は光学薄膜の形成に対して発達し,一般化した.以下に,光学薄膜形成技術に主眼をおいて特長を記載する.1)2)

図5.3にIAD法の概略を示す.IAD法成膜装置は真空槽において蒸発源の電子銃,基板回転機構付基板ホルダー,基板加熱ヒータ,光学薄膜厚制御システムおよびイオン源により構成される.

IAD法による光学薄膜形成の特長を以下に記載する.

- プラズマ生成プロセスと成膜プロセスが空間的に分離している

・コンタミネーションを少なくすることが可能である

・成膜プロセスの雰囲気の変化が少ないため,安定したプロセスで再現性の高い薄膜が可能である

・成膜プロセスを比較的低圧力下で行うことが可能である - イオンのエネルギーとイオン電流密度を独立に制御することが可能である

・電流密度を高めることにより成膜速度を早くすることが可能である

・高い膜密度で光学的な散乱の少ない薄膜が成膜可能である

・プロセス条件により容易に薄膜の性質を変化させることが可能である - 大面積で均一な成膜が可能である

IAD法は薄膜の光学特性,構造などの諸特性を改良・改善することが可能な方法ではあるが,必要な光学薄膜の特性を得るには真空蒸着のパラメーター(成膜圧力,成膜速度,基板温度)にIAD特有のパラメーター(イオン種,イオン電流,イオンエネルギー)を最適な条件に設定することが不可欠である.IAD法の場合,成膜蒸着分子(原子)とイオンの基板への到達比γとして条件を考える必要がある3).

蒸着分子(原子)とイオンの到達比γの定義を以下に示す.

NA:アボガドロ定数,RM:蒸着レート[Å/sec] ,M:蒸着物質の分子量,DM:蒸着物質の密度[g/m3] ,Ji:イオン電流密度[μA/cm2]

蒸着粒子とイオンの到達比の他に,イオン粒子の種類,エネルギー,また中和効率もIADプロセスの重要なパラメーターである.光学薄膜形成は酸化物材料を多く使われるため,一般に酸素イオンを照射される.IADに使われるイオンソースは,イオン照射エネルギーとイオン電流密度を独立制御できる.成膜時イオンエネルギーが余り高すぎると逆に成膜した薄膜をスパッタされ,あるいは酸素欠損を起こり,薄膜の材料によりをイオンエネルギーと電流密度条件を最適化することが必要である.イオン条件パラメーターを集約に表すため,基板ドーム上でのイオン電流密度の測定値とイオンのエネルギーを表す加速電圧の積をイオンパワー密度として定義する.

ここから光学薄膜によく使われるTa2O5,TiO2とSiO2が例をとして,薄膜の光学常数(屈折率と減衰係数)または薄膜の微細構造がイオン電流パワー密度と関係を調べ,その結果を述べる.

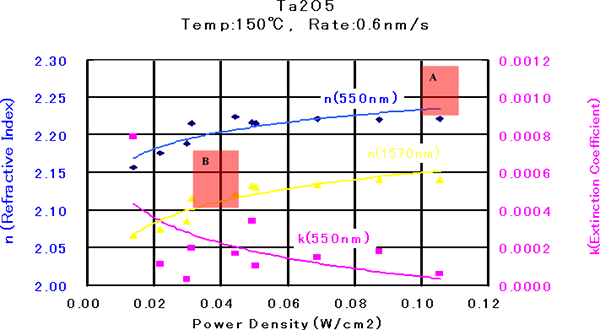

- Ta2O5

Ta2O5は非常に安定な酸化物であり,0.35μm~8μmの範囲で低吸収,高屈折率の蒸着材料として広く使用されている.図5.5にイオンパワー密度とTa2O5薄膜の屈折率と減衰係数の関係を示す.Ta2O5薄膜の成膜には基板温度150℃,成膜レートが0.6nm/sに設定し,加速電圧を1000Vまでの範囲に変化させた.

図5.5 Ta2O5薄膜の光学常数(屈折率と減衰係数)とイオンパワー密度の関係 2)

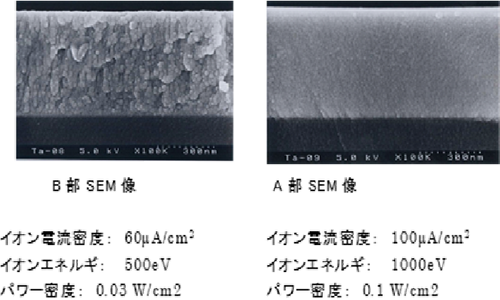

図5.6 異なった条件で成膜したTa2O5単層膜の断面SEM 2)

パワー密度が高いほど,屈折率は高くなり,消衰係数は減少する傾向にある.パワー密度が0.05W/cm2以上になると,屈折率は約2.22(@550nm)で安定になる.そのとき,消衰係数は1×10-4台になる.パワー密度0.03W/cm2(A部)と0.1W/cm2(B部)で作製したTa2O5単層膜の断面SEM像を図6に示す.B部は柱状構造が示し,それに比べ,A部は緻密構造であることが解る. - TiO2

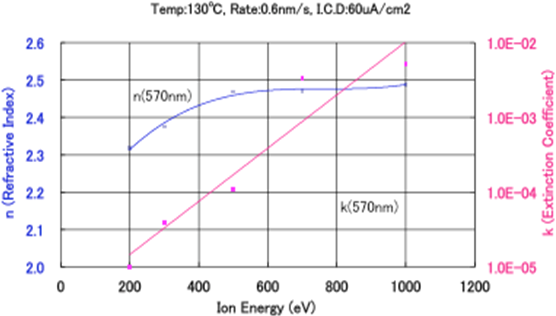

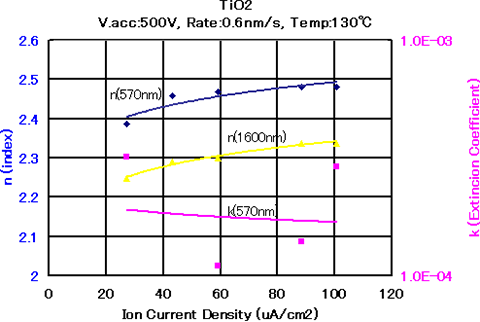

TiO2の屈折率は高く(約2.2~2.5),可視光から赤外線領域まで透過率が高いので,光学薄膜の製造現場では高屈折率物質として一般的な物質である.しかし光学的なロス(散乱,吸収)が発生しやすく,かつ高密度(波長シフトレス)の成膜を行うことが非常に困難な物質であった.IAD法でTiO2薄膜を作製する場合,酸素欠損により吸収が生じやすいほか,アナターゼとルチルの結晶構造になり散乱が発生しやすい.イオンエネルギーと基板温度を最適化することが重要である.

図5.7 IADにおけるTiO2薄膜の光学定数とイオンエネルギーの関係 2)

図5.8 IADにおけるTiO2薄膜の光学定数とイオン電流密度の関係 2)

図5.7, 5.8にはTiO2成膜のとき,基板温度を130℃,成膜レートを0.6nm/sに固定し,加速電圧と電流密度を成膜パラメーターとして独立に変化させた時の,屈折率と消衰係数との関係を示す.図7に示すようにイオン電流密度60μA/cm2とき,加速電圧が500V以上になると,屈折率が2.46〜2.47となる.一方,加速電圧を500Vに固定,イオン電流密度を30μA/cm2から100μA/cm2に変化させる,薄膜の屈折率はイオン電流密度の増加に伴い,増加することが図5.8から分かる. - SiO2

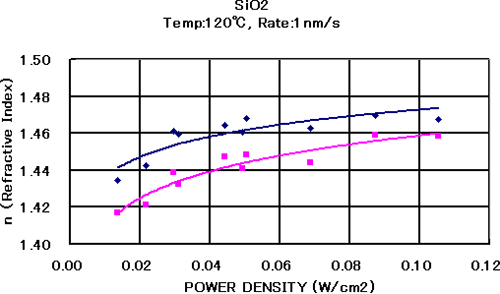

SiO2は機械的・化学的に安定な物質であり,広い波長範囲で透明な材料である.このため光学多層膜の構成では低屈折率材料として必須の材料である.Ta2O5と同様に,加速電圧は1000Vまでの範囲において安定して成膜することが可能な物質である.基板温度120℃において,成膜レートを1nm/sに固定し,イオンパワー密度と屈折率,減衰係数の関係を図5.9に示す.イオンパワー密度が高くなるに伴い,SiO2薄膜の屈折率が高くなる.0.04w/cm2以上になると屈折率は1.46以上に上がり,比較的に広いプロセス範囲で緻密な薄膜を得ることが可能である.

図5.9 IADにおけるSiO2の光学定数 2)

5.1.3 Ion Plating

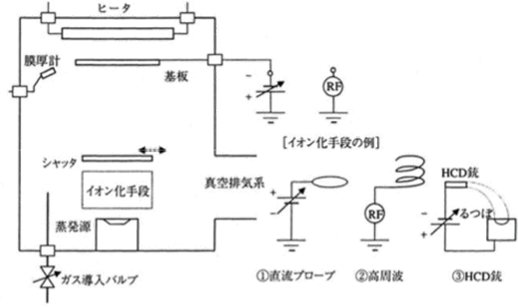

1964年にD.M.Mattoxが発表した直流放電を利用した方法4)が発端となって,さまざまな方法が研究開発された膜形成方法である.Mattoxの方法は,基板に数kVの負電圧を印加し,数Paの圧力下で成膜する.導入されたアルゴンガスや蒸発粒子のイオンは,基板近傍の陰極暗部の電位差で加速されて基板に衝突する.そのエネルギーで,付着力の強い薄膜を得ることが可能であることが特徴である.さらに,平均自由行程の短い圧力下での成膜であるため,付き回わりが良いことから,宇宙航空機器の軸受けなどに固体潤滑剤として軟質金属を成膜するのに利用されている.その後,図5.10のように,蒸発源と基板の間に何らかのイオン化手段を設けたさまざまな方法が開発され用途も広がってきた.イオン化手段の主なものには次のようなものがある.

- 正電圧を印加したプローブを電子銃蒸発源直上に設置し,反射電子や二次電子を加速してイオン化に利用する5)

- 高周波放電を利用し10-2Pa台のアルゴンガスまたは反応性ガス雰囲気で成膜する6)

- ホローカソード放電(HCD)型の低電圧,大電流の電子銃(プラズマ銃)をイオン化や蒸発に利用する7)

イオンプレーティングは,基板を負電圧または高周波(絶縁膜の場合)で印加し,イオンを基板に照射する.また,雰囲気が活性なので,酸素,窒素,アセチレンなどの反応性ガスを導入すれば,酸化物,窒化物,炭化物を成膜することが可能である.一般的に,イオンプレーティング膜は密着性が良く,高密度な薄膜を得ることが可能である.主に切削工具,金型用途として高硬質,高潤滑性,耐摩耗性が必要な成膜,窒化膜としてTiN,CrN,炭化膜としてTiC, Cr3C2,炭窒化膜としてTiCNの成膜に利用されている.

図5.10 Ion Platingの概念図 18)

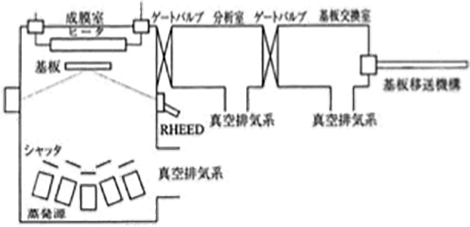

5.1.4 Molecular Beam Epitaxy(MBE)

図5.11 MBEの装置構成 18)

MBEの装置構成を図5.11に示す.MBEを利用することにより,方向のほぼそろった分子線を利用することが可能である.蒸発源は抵抗加熱のルツボの蒸気噴出口にオリフィスを付けたクヌーセンセル(Knudsen Cell:Kセル)を用いる.蒸発源は精密に温度制御され,成膜は反射電子線回折(RHEED)で観察しながら,単原子層単位で行なわれる.このため,成膜室内の残留ガスの影響を大きく受けるため,10-7〜10-9Paの超高真空中で行なう必要がある.主に,半導体単結晶膜の作製に用いられ,不純物のドーピングをすることもできる.また,超格子(人工格子構造)も作ることができる.蒸発源にレーザを利用した方法は,酸化物超伝導薄膜の作製に用いられ,レーザアブレーション(Laser Ablation)と呼ばれている.装置は,成膜室の他に,基板交換室と分析室が接続され,ゲートバルプで仕切られている.基板の移送はマニピュレータで行なう.

5.2 スパッタ系

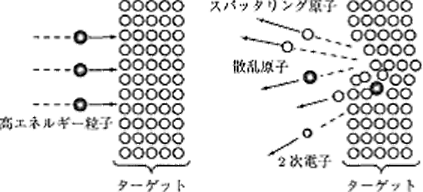

真空中における高エネルギー粒子とターゲット材料との衝突による運動量交換により,気相中に放出されたターゲット材料粒子を,基板上に堆積することをスパッタリング法という.スパッタ現象を模式的に図5.12に示す.8)9)

図5.12 スッパッタリング現象の模式図 9)

スパッタリングを引き起こすための高いエネルギーをもつ粒子を得る方法としてプラズマを利用する.スパッタリング法の特長を以下に記載する.

- 低温の基板でも付着力が強く,かつ緻密な構造の薄膜を形成が可能である

- 大面積の基板に均一な成膜が可能である

- ターゲット寿命が長く大量生産に適している

- 再現性および安定性に優れている

- ターゲット-基板間距離を短くすることが可能なため装置容積を小さくすることが可能である

5.2.1 スパッタリング率とエネルギー

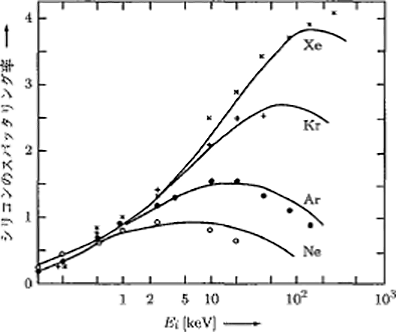

入射粒子1個あたりに対し,スパッタリングにより気相中にはじき出される原子の数をスパッタリング率という.図5.13にシリコンターゲットにNe+,Ar+,Kr+,Xe+を入射した場合エネルギー依存性を示す.9)10)

図5.13 Siのスッパッタリング率の入射エネルギーとガス種にたいする依存性 9)

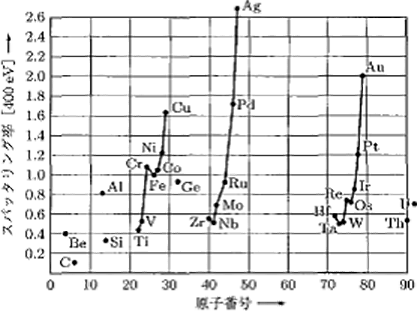

図5.14に400eVのエネルギーをもつAr+を種々のターゲット材料に入射した場合のスパッタリング率を示す9)11).スパッタリング率は周期的な変化を示し,Al,Cu,AgおよびAuにおいて最大値を示す.逆にC,Ti,Zr,Taなどにおいては低い値を示す.

図5.14 400eVのAr+を種々のターゲット材料に入射した場合のスパッタリング率 9)

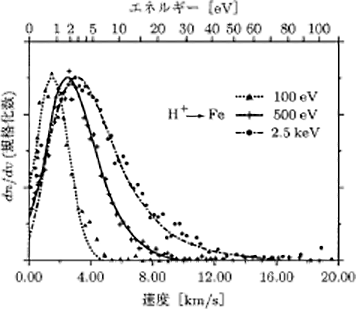

スパッタリングにより気相中に放出された原子のエネルギー分布を図5.15に示す.蒸着の場合の蒸着粒子0.1~0.3eVと比較し,スパッタリングの場合は2eV付近にピークがあることがわかる.

図5.15 スパッタリングされた粒子のもつエネルギー分布 9)

5.2.2 Diode Sputtering(Conventional Sputtering)

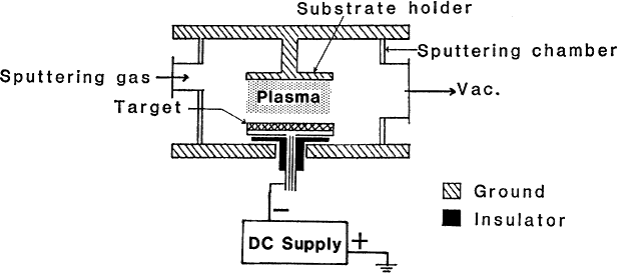

2極スパッタリング法は最も単純な装置構成をもつスパッタリング法である.図5.16のように,基板とターゲットを平行に対向させ,数Pa〜数10Pa程度のアルゴンガス雰囲気中でターゲットに数kVの負の直流(高周波)電圧を印加し放電させる.特徴を以下に示す.

- 放電電圧は高いが電流密度が低いため堆積速度が低い

- 放電圧力が高いことによりスパッタ粒子が放電ガスと衝突・散乱されそのエネルギーを失う

また接続する電源により以下のように記すことが可能である.

- DC電源を使用し,金属等の導電体を成膜するDC Magnetron Sputtering

- RF電源を使用し,絶縁体等を成膜するRF Magnetron Sputtering

(a)DC Magnetron Sputtering

(b) RF Magnetron Sputtering

図5.16 スパッタ電源の回路概要 13)

その後,前述の欠点を補う次節のマグネトロン・スパッタリング法が開発されてから生産にはほとんど用いられていない.

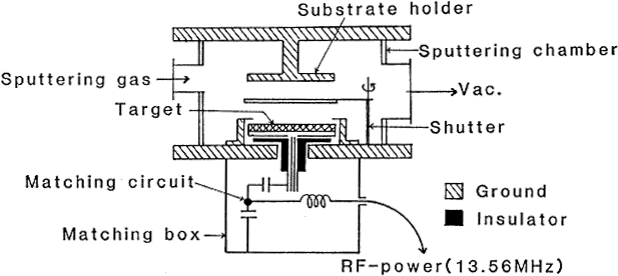

5.2.3 Magnetron Sputtering

図5.17 マグネトロン・カソード 18)

2極スパッタの欠点を改善したのが図5.17に示すマグネトロン・カソードである.これは,ターゲット背面に磁石を置き,ターゲット表面への漏洩磁界を利用する.この磁界により,電子はターゲット表面近傍でトロイダル曲線を描きながら,磁界中を周回する.これにより,電子の軌道に沿って強いプラズマが発生し,この部分が集中的にスパッタされてスパッタ速度は10〜100倍くらいになる.マグネトロン・スパッタリングには接続する電源により以下のように使い分ける.

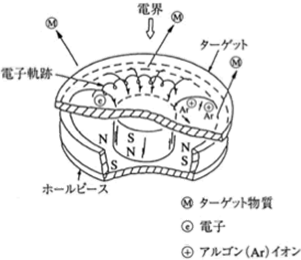

5.2.4 Reactive Sputtering

反応性スパッタリング法とは,金属ターゲットから金属原子をスパッタリングし,これをO2やN2などの活性ガスと反応せせることにより,化合物薄膜を基板上に形成する方法である.

反応性スパッタリングの特徴を以下に示す.

- 蒸着法,化学気相成長法と比較し成膜速度が遅い

- ガス導入に対するヒステリシス現象が存在する

放電電流を一定にしておき反応性ガスを増減させた場合,図5.18に示すヒステリシス現象を示す.このため成膜速度制御が複雑になる.

図5.18 反応スパッタリング法におけるヒステリシスの形成 9)

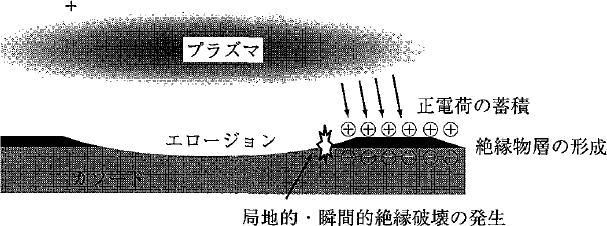

- ターゲット表面での異常放電(図5.19参照)

反応性スパッタリング法において,ターゲットのエロージョン部は常にスパッタリングにより金属面が保たれているため導電性があるが,非エロージョンはスパッタされないため絶縁物が堆積される.絶縁物の表面はイオンの堆積により正に帯電する.絶縁物表面の電位と金属カソード表面の電位差がある限界を超えた場合絶縁破壊が発生する.この現象は反応スパッタリング法の大きな問題であり,パルススパッタ法,あるいは後述のRAS法によって解消することができる.

図5.19 絶縁堆積物の形成に伴う異常放電のモデル 9)

- アノードの消失15)

反応性スパッタリングでは,ターゲットが負極,真空容器壁などが陽極(アース)の働きをする.どちらの場合でも反応性スパッタリングで絶縁物が陽極表面に堆積し始めると,電極として作用しなくなり,電子の行き先が不明になることがある.この現象をアノード消失と称する.アノード消失は,放電状態の変化,不安定性を引き起こし,薄膜の堆積速度や構造に対し大きな影響を及ぼす.

5.2.5 Radical Assisted Sputtering(RAS)法

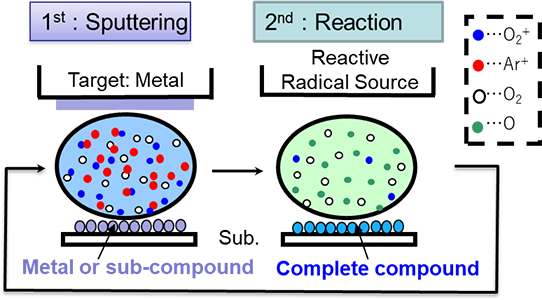

スパッタリングプロセスは付着粒子の運動エネルギー数eVと,真空蒸着法に比べ1桁高く,Active Energicプロセスである.このため緻密な微細構造が得られる.しかし高い透明性を持つ誘電体薄膜である光学薄膜の場合,従来の反応性スパッタリング法では前述のように,遅い成膜速度,ガス導入に対するヒステリシス,ターゲット近傍の異常放電,そしてアノードの消失の問題があり高品質な光学薄膜を形成することは不可能であった.RAS法はこれらの問題を解決した成膜手法であり,現在幅広く光学薄膜形成の量産で使用されている.

図5.20 RAS法の原理図 16)

RAS法の原理を図5.20に示す.通常の反応性スパッタリング法では,スパッタ工程と反応工程が1つの領域であるのに対し,RASではこれらの領域を空間的・電気的に分離し,独立に制御できる.

酸化物の成膜を例にプロセスの詳細を述べる.

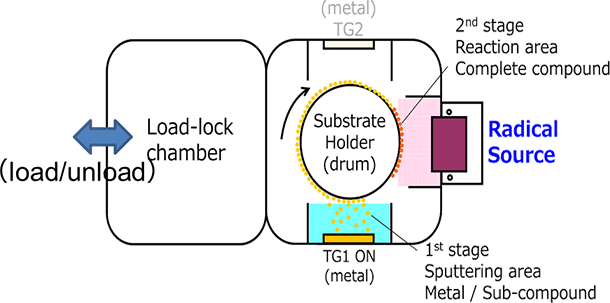

安定したアノードを保つことが可能なDual Cathode採用し,金属あるいは金属の不完全酸化物を成膜する成膜プロセスと,強力な酸素ラジカル源による完全酸化プロセスを繰り返すことにより,高密度な酸化物を高速かつ低温で積層する.RASシステムの概略図を図5.21に示す.RASシステムは基板の搬入によるカソードの酸化を防ぎ,安定した成膜プロセスを実現するためロードロックシステムを採用している.

図5.21 RASのシステム概略図 17)

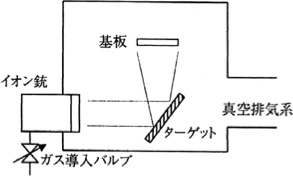

5.2.6 イオンビーム・スパッタリング(Ion Beam Sputtering)

図5.22 イオンビーム・スパッタリング 18)

図5.22のように,イオン銃でガスイオンをターゲットに照射しスパッタする.成膜室内では放電を発生させる必要がないので,高真空中で成膜することが可能である.このため散乱の少ない高精度な光学多層膜を成膜することが可能である.

5.2.7 ECRスパッタリング(ECR Sputtering)

2.45GHzのマイクロ波と,8.75×10-2Tの磁界で,電子サイクロトロン共鳴(Electron Cyclotron Resonance:ECR)条件を作り,強い放電を発生させる.このプラズマと基板との間にターゲットを置き,負にバイアスするとスパッタが起こり,成膜することが可能である.

5.3 参考文献

- 松本繁治,光学薄膜形成に適したイオン源の開発,真空ジャーナル,1月,116号(2008)

- 姜友松,松本繁治,IAD蒸着技術とその発展,OPTRONICS,No.10,(2013)

- Qi TANG, Sigetaro OGURA, Kazuo KIKUCHI, Nobuyuki HIGASHI,Optical and Structural Properties of Tantalum Pentoxide Thin Films by Ion Assisted Deposition Method with Radio Frequency Ion Source, The Review of Laser Engineering, Volume 42 , Issue 3(1996)

- D.M.Mattox,Electrochem.Tech.,Sept.-Oct.2,295(1964)

- R.F.Bunshah and A.C.Raghuram,J.Vac.Sci.Tech.,9,1385(1972)

- 村山洋一,松本政之,柏木邦宏,応用物理,43,687(1974)

- C.T.Wan,D.L.Chambers and D.C.Carmichael,J.Vac.Sci.Tech.,8,No.6,VM99(1971)

- 金原粲,スパッタリング現象-基礎と薄膜・コーティング技術への応用,東京大学出版(1984)

- 草野英二,はじめての薄膜形成技術 第2版,森北出版(2012)

- P.C.Zalm, J.Appl.Phys. 54, 2660, (1983)

- N.Legreid, G.K.Wehner,J.Appl.Phys. 32, 365, (1961)

- H.L.Bay, Nucl. Inst. Methods. in Phys. Res. Sect. B, 18, 1-6, 430-445, 1986.

- 北畠真,和佐清孝,スパッタリングによる薄膜, 表面化学, 第5巻,第4号(1984)

- E.Kusano, J.Appl. Phys, 70, 7089, (1991)

- 金原粲,草野英二,坂本真彦:スパッタリング法の変遷, J.Vac. Soc, Jpn,Vol.46,No.10(2003)

- 長江亦周,シンクロンの光学多膜用スパッタ成膜装置, 2006 真空機器・装置技術大全, Electronic Journal 別冊(2006)

- (株)シンクロン,カタログRAS-1100

- 日本真空工業会編:初歩から学ぶ真空技術,工業調査会(1999)